水封隧道及在役管道检修检测技术要点

来源:《管道保护》杂志 作者:黄文尧 时间:2018-8-14 阅读:

黄文尧

广东大鹏液化天然气有限公司

目前国内外油气管道穿越大中型河流隧道依所处环境分水封隧道和干隧道两类[1]。水封隧道是管道建设期关键路径,也是运营期重要监控点。水封隧道管道及附属设施长期浸泡于自然水体环境中,地表各种腐蚀物会逐渐渗透到隧道内,造成隧道环境条件恶劣,威胁管道安全运行,因此管道投产后定期对水封隧道进行全面检修非常必要。

1 检修目标

隧道检修主要遵循以下原则:严格执行国家有关法律、法规和各项规章、规程;充分利用隧道原有条件,保证管道运行安全;施工作业便利、检修周期短、检修措施优化可行 [2]。全面了解水封隧道运行工况,分析鉴定隧道结构的整体性能及功能状况,全面评估隧道的安全性和耐久性,从而对管道运行环境进行风险评估,根据评估结果采取相应措施,确保水封隧道管道系统的安全运行。

实施检修前,经全面分析、论证,制定针对隧道作业条件、水质、淤泥腐蚀性、本体外观结构、隧道变形、环片混凝土碳化、隧道结构渗漏、隧道内管道等十大检测项目技术要点,确保水封隧道检修依据的科学性、检修方案的针对性以及高效、安全达成预期目标。

2 检测技术要点

2.1 隧道作业条件

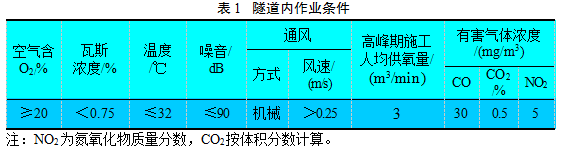

隧道内作业条件检测指标如表1。

2.2 隧道水质

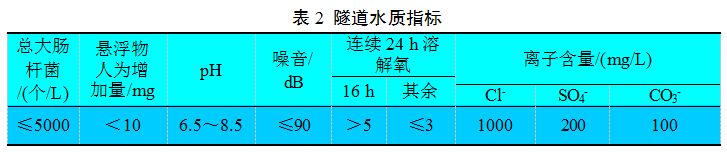

隧道水质检测指标见表2。其中,悬浮物质沉积于底部后不得对鱼、虾、贝类产生有害的影响,生化需氧量(COD)小于5 mg/L,5天化学需氧量(BOD)不超过2 mg/L。

2.3 隧道内淤泥腐蚀性

隧道内淤泥腐蚀性主要检测指标为氯离子CL-、硫酸根离子SO4-、碳酸根离子CO3-、含盐量。

2.4 隧道本体结构外观

隧道本体结构外观以目测、量测方法,以判断隧道混凝土结构是否存在沉降、变形、缺损、裂缝、腐蚀、露筋、老化等现象。

2.5 隧道变形

隧道变形检测包括管片区域横向及竖向变形检测,竖井水平变形检测。

其中测点应布置在隧道截面的竖径及横径的中心线上;测点(检测断面)的布设距离不少于每50米1个;检测精度为±5 mm;依据隧道设计图纸及竣工资料,对比变形检测结果评估变形量。

2.6 环片混凝土碳化

(1)隧道内混凝土碳化检测pH值一般应不小于9。

(2)混凝土表面有锈迹及pH值变小时应增加检测频率。

(3)隧道衬砌质量检测采用雷达射线法,选择中心频率为400 MHz及160 000 MHz屏蔽天线相结合。钢筋及环片内部采用雷达射线检测。严禁对隧道本体进行破坏性检测试验。

(4)碳化检测评价,应提交混凝土碳化检测pH值、钢筋锈蚀记录和混凝土层保护记录。

(5)混凝土强度检测包括回弹法检测混凝土强度和混凝土碳化深度检测。在强度检测区的代表性位置上进行混凝土碳化深度检测,酒精与白色酚酞末配置成体积分数1%的酚酞指示剂;在需测试部位钻取直径约1.5 cm的孔,深度要大于混凝土碳化深度。成孔后将孔内粉末吹净,并不得水洗。将酚酞指示剂喷到孔壁上,待混凝土新茬变色后,用测深卡尺测量混凝土表面变色交界处垂直深度,每个测点测量不少于三次,精确至0.5 mm。混凝土变色成紫红色的为未碳化部分,不变色的混凝土为已碳化部分。当碳化深度极差大于2 mm时,应对每个测区进行碳化深度测试。

2.7 隧道结构渗漏

(1)隧道防水等级必须满足设计标准。

(2)渗漏检测应连续读数6次,每次读数的时间间隔为2 h.

(3) 测定渗漏水量时须关闭进入隧道的全部水源,停止一切用水作业,雨天应停止渗漏水量的测定;

(4) 采用检测集水井、以每2小时渗漏水容积数来测定。做好隧道渗漏水点的普查记录汇总表,内容包括渗漏水类别、渗漏点具体位置、点渗漏量等。

2.8 隧道内管道

(1)管卡紧固螺栓按10%数量进行拉拔试验,确定紧固螺栓是否符合抗拉标准。

(2)防腐层补口环氧涂层。

外观检查,目测所有防腐层补口,找出可视的防腐层缺陷点,包括破损、边缘开裂翘起、空鼓、皱褶、炭化等。

漏点检测,采用电火花检漏仪对隧道内穿越段所有防腐层补口检测,检漏电压为15 kV,找出针孔、裂缝、边缘密封失效漏电等缺陷。

厚度检测,采用磁性测厚仪测量热收缩带补口的厚度(不包括搭接处管体防腐层厚度)、钢管圆周均匀分布4点的环氧涂层厚度。剥离检测,根据外观及漏点检测结果,对有缺陷的环氧涂层补口进行剥离检测,检测环氧涂层对PE层及补口底漆的剥离强度及剥离状态、底漆的完整性、管体的腐蚀状况等,观察并拍照。修复时使用粘弹体防腐材料(公司采用荷兰生产STOPAQ)。

(3)管体防腐层。

外观检查,目测隧道内穿越段管道的整个表面,找出可视的防腐层缺陷点,包括破损、开裂等。

漏点检测,采用电火花检漏仪检测隧道内穿越段管道的整个表面,检漏电压为15 kV,找出微小的防腐层缺陷点,包括针孔、裂缝等。

厚度检测,采用磁性测厚仪,每100米管长随机检测1个位置,测钢管圆周均匀分布4点的防腐层厚度。

粘结力检测,在防腐层缺陷点处进行剥离强度测试,检测防腐层的剥离面积及剥离界面,并确认阴极剥离的存在。剥离试验后对防腐层产生的创伤用粘弹体防腐材料修补。

(4)管体腐蚀状况检测。发现管体腐蚀,应测量剥离涂层下管体表面液体的pH值,并记录腐蚀区域的位置、面积、最大腐蚀坑深、管壁剩余厚度、腐蚀类型及整体状况;观察记录腐蚀产物特征(颜色、厚度等),进行腐蚀产物的采集,并对其组成进行分析。

2.9 管道附属设施

(1)管道阴极保护系统

检测管道断电电位保护效果,判断是否产生过保护状况以及防腐涂层是否发生阴极剥离;评估电流密度及交流感应电压的腐蚀风险、牺牲阳极对地电阻影响趋势、地床引起的接地电阻参数变化,以及阴保电缆是否断路运行。

(2)管道附属设施保护

检测采用锌带保护管卡、螺栓附属设施的断电电位;检测未安装阴极保护系统的管道竖井内支架防腐情况;检查管卡、螺栓、支架等附属设施保护性能是否完好。

2.10 检测报告

(1)隧道检测的组织实施、时间、检测方案、工作流程等。

(2)检测方法、试验和检测项目及内容、检测数据与结果分析以及对破损部分(如存在)的技术评价等。

(3)缺陷的成因、范围、程度等,对其维修处治对策。

(4)隧道的结构安全性、耐久性等结论性评价。

(5)维修技术建议。

3 结束语

以公司制定的十大技术要点为依据开展了水封隧道及管道检测,获得了隧道主体结构、管道及附属设施的各种缺陷数据,出具了检测报告、检测结论和维修建议,为制定隧道及管道本体及附属设施检修维护方案提供了指导。由于国内管道行业水封隧道检修实例不多,没有成熟经验可借鉴,事先研究制定检测项目的技术要点是保证水封隧道及管道科学检测、评估的重要依据和基础工作。

参考文献:

[1] 刘震军,张鹏,等.隧道穿越段管道防腐蚀层检测技术与实践[J].腐蚀与防腐,2012,33(10):181.

[2]杨筱蘅.输油管道设计与管理[M].东营:中国石油大学出版社,2006,423- 424

作者:黄文尧,广东大鹏液化天然气有限公司管道保护及项目部经理。

《管道保护》2018年第4期(总第41期)

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号