基于几何测量微积分的缺陷定位方法

来源:《管道保护》杂志 作者:戴联双 常青 郭永华 陈朋超 张海亮 时间:2018-8-14 阅读:

戴联双1 常青2 郭永华3 陈朋超1 张海亮1

1. 中国石油管道公司;2. 中国石油北京天然气管道分公司石家庄管理处;

3. 中国石油北京油气调控中心

摘 要:管道内检测识别出缺陷后,需要进行开挖定位,以便后期进行修复或者采取防控措施。但是电阻焊直缝管仅靠内检测结果很难给出焊缝交角位置从而确定缺陷位置。提供了一种结合管道埋深和地面测量构建直角梯形或者平行四边形的几何测量微积分缺陷定位方法。

关键词:几何测量;微积分;缺陷定位

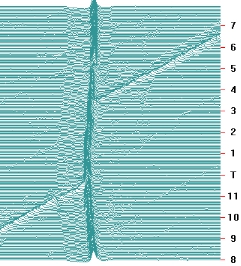

目前,国内大口径长输管道干线基本采用螺旋焊缝埋弧焊管道,经内检测后可以清晰地看到螺旋焊缝和环焊缝信号(图1)。内检测缺陷定位时,通常先开挖参考环焊缝(也就是距离缺陷点最近的上游或者下游的环焊缝),通过螺旋焊缝与环焊缝的交角来判定开挖的参考环焊缝是否准确,缺陷定位开挖较方便。

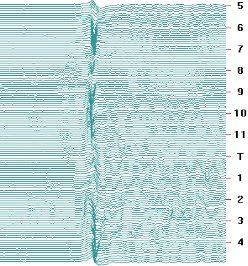

而小口径长输管道干线基本采用直焊缝电阻焊管道,经内检测后可以清晰地看到环焊缝信号,但是很难识别直焊缝的信号(图2)。现场开挖后从外观也判定不出直焊缝的时钟方位,因此也无法判定参考环焊缝的位置。通常,一是采取定位缺陷位置开挖方式、二是通过减少测量误差预估参考环焊缝位置方式,以确定内检测缺陷位置,但是往往导致开挖量较大,而且现场很难判定开挖方案是否可行[1,2]。

图 1 埋弧焊螺旋焊缝管漏磁信号

图2 电阻焊直缝管漏磁信号

针对直焊缝电阻焊管道内检测缺陷定位难题,实践中通过降低地面测量误差以减少开挖量[3-5]。笔者采用改良的基于几何测量微积分的缺陷定位方法,减少定位误差,提高开挖准确率。

1 基于几何测量微积分的缺陷定位方法

基于管道弹性敷设的特点,为了减小地面皮尺测量的误差,可分别采取直角梯形微积分和平行四边形微积分缺陷定位方法。使用中需注意以下几点::①测量埋深的间距越小,则定位的误差越小。②必须测量埋深位置发生变化的埋深。③需要考虑埋深测量工具(如雷迪)的测量误差。④在测量垂直于埋深的地面平行线的时候,需要保证构成直角梯形或平行四边形。

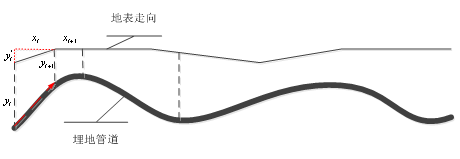

1.1 直角梯形微积分法

直角梯形微积分法按公式(1)计算:

![]() (1)

(1)

式中:![]() 代表地面测量的埋深发生变化的两点的垂直距离;

代表地面测量的埋深发生变化的两点的垂直距离;![]() 代表

代表![]() 位置上游的管道埋深值;

位置上游的管道埋深值;![]() 代表

代表![]() 两端的管道埋深值顶点保持在同一水平线做的高度补偿值;

两端的管道埋深值顶点保持在同一水平线做的高度补偿值;![]() 代表由内检测结果计算的缺陷距离参考特征位置的管道长度(图 3)。

代表由内检测结果计算的缺陷距离参考特征位置的管道长度(图 3)。

图 3 直角梯形测量示意

该方法中的梯形具有如下特征:(1)两边平行,即所测埋深均为垂直距离;(2)梯形中做平行四边形,结合三角形两边之和大于第三边定理,可以推导出梯形微积分计算结果。

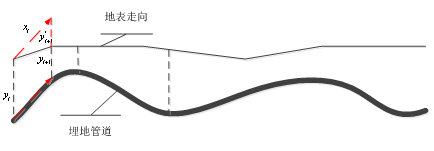

1.2 平行四边形微积分法

平行四边形微积分法按公式(2)计算:

![]() (2)

(2)

式中:![]() 代表地面测量的埋深发生变化的两点在做高度补偿后的距离;

代表地面测量的埋深发生变化的两点在做高度补偿后的距离;![]() 代表

代表![]() 位置的高度补偿值;

位置的高度补偿值;![]() 代表由内检测结果计算的缺陷距离参考特征位置的管道长度(图 4)。

代表由内检测结果计算的缺陷距离参考特征位置的管道长度(图 4)。

图 4 平行四边形测量示意

该方法中的平行四边形具有如下特征:(1)两边平行,即所测埋深均为垂直距离;(2)当将埋深值在地面做相等处理的时候,得到两边平行且相等,即为平行四边形,据此可以推导出微积分计算结果。

1.3 几何测量微积分法要点

(1)内检测缺陷特征与管道地面特征匹配,主要指缺陷特征上下游水平转向弯头(通常指热煨弯头)转向比较明显,在地面易于识别。

(2)缺陷参考特征(通常为临近的水平弯头)与缺陷位置之间的埋深调查间隔以内检测报告的管节长度为依据,一般不大于12米,且冷弯弯管位置或地形起伏较大的区域应进行加密测量。

3 缺陷定位现场操作

实际工作中,先找出内检测缺陷位置上下游最近的可识别特征,再用几何测量微积分法确定参考环焊缝位置及内检测缺陷位置。某内检测缺陷开挖定位现场作业如图5和图6所示。

图5 现场开挖坑

图6 参考环焊缝测量和内部缺陷测量

图5中第一个开挖坑是以内检测缺陷位置最近的环焊缝,找出了正确的参考环焊缝;第二个开挖坑是根据参考环焊缝找到的准确的缺陷位置。图6为剥离外防腐层并打磨光滑,画网格精确测量管壁厚度,以确定内腐蚀缺陷位置。

4 结语

基于几何测量微积分的缺陷定位方法现场操作简单,所用工具只需要50米皮尺和两根带有刻度的5米标杆。经现场实际应用,误差比常规的直接测量法明显降低,尤其是距离内检测缺陷参考特征较远的位置,效果更加明显。相比较而言,现场应用时采用平行四边形法更加便捷,准确性更高。

同时,间隔测量的距离越短,则定位误差也越小,但是测量的工作量相应增加。对于开挖量大或者地形复杂的缺陷位置,应加密测量间隔,从而减少开挖量,降低开挖成本。如果管道内检测结果能够提供冷弯弯管的详细信息,那么该方法的使用效果还会进一步提高。

参考文献:

[1] 王金柱, 王泽根. 油气长输管道内部缺陷定位方法综述[J]. 石油天然气学报, 2010(1):372-374.

[2] 李荣光, 杜娟, 赵国星,等. 油气长输管道管体缺陷及修复技术概述[J]. 石油工程建设, 2016, 42(1):10-13.

[3]张华兵, 程五一, 王富才,等. 东北管道内检测缺陷的开挖定位[J]. 油气储运, 2010, 29(12):941-942.

[4]中国石化长输油气管道检测有限公司缺陷定位QC小组. 提高管道检测缺陷定位的准确率[J]. 石油工业技术监督, 2014, 30(11):46-49.

[5]刘成海, 欧新伟, 贾光明. 坐标转换技术在管道开挖定位中的应用[J]. 科技创新导报, 2012(29):94-95.

作者:戴联双,男,主要从事管道风险评价、管道内检测和清管等完整性管理工作。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号