兰郑长长庆支线成品油管道内腐蚀缺陷开挖调查与分析

来源:《管道保护》杂志 作者:贾鑫 王林 吕鑫 时间:2018-8-15 阅读:

贾鑫 王林 吕鑫

西安输油气分公司

摘要:本文通过对西安输油气分公司所辖兰郑长长庆支线成品油管道内腐蚀进行现场验证,并调查管道服役情况,分析长庆支线成品油管道内腐蚀产生的原因。调查分析表明:长庆支线成品油管道内腐蚀问题比较突出,内腐蚀产生的原因为该支线汽油管线建成后管道高程凹点处试压水很难被排净,导致试压水在凹点聚集,管线内采用空气封存,且长时间未投产。为防止管道内腐蚀发生,建议输油管道在建设完成后尽快投产。若不能及时投产,应增加清管次数,尽量将管线内的试压水排净,并在管线内注入氮气封存。同时建议今后在建设输油管道时,采用内壁涂覆内环氧树脂等具有抗管输介质、污物、腐蚀性杂质、添加剂等侵蚀,而且不损害管输介质的内涂层。

关键词:兰郑长长庆支线;管道内检测;内腐蚀缺陷;试压水;氮气封存;

1 引言

兰郑长长庆支线成品油管道为一柴两汽三管同沟敷设,管线全长21.4 km,负责将长庆石化外输成品油转输至兰郑长干线,其首站为长庆输油站,末站为咸阳输油站。

2015年底长庆支线完成了三条管道的清管及内检测工作,内检测结果显示负责输送长庆炼化成品油的三条长庆支线存在较多的腐蚀问题,特别是内腐蚀尤为突出。2017年9月,工作人员对内检测缺陷点进行了现场调查和验证。此次调查主要针对汽油支线的内腐蚀缺陷,对11处内腐蚀缺陷进行了开挖验证和测试。现场采用网格测厚法测量了内腐蚀深度和具体位置,并调查了管道服役情况,为内腐蚀原因分析提供了技术支持。

2 管道基本信息和开挖验证点基本信息

长庆支线管线基本信息如表1所示,三条管线同沟铺设,间距在0.5米左右,3条管线同时建设,投产时间不同。

2017年长庆支线的缺陷修复计划如表2所示,内腐蚀共11处,外腐蚀共3处,环焊缝缺陷1处,其中柴油支线没有内腐蚀点,内腐蚀点均出现在93#汽油支线和90#汽油支线。以下部分将分别介绍内腐蚀点调查结果并做初步分析。

3 93#汽油支线内腐蚀开挖验证结果

3.1 93#汽油支线环焊缝编号2440处内腐蚀

环焊缝编号为2440的下游管节有2处内腐蚀验证,具体信息如表2所示,内腐蚀缺陷位置距离2440环焊缝6.2m,位于管道底部,缺陷处3PE防腐层完好无损,防腐层去除过程中发现3PE与管体基本剥离,采用拉力计测量粘结力为20-40N/cm,防腐层厚度为2.5mm左右。

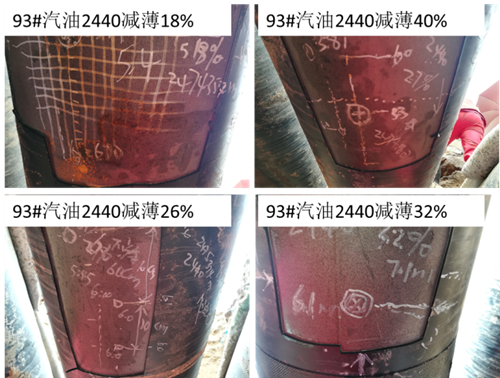

防腐层去除后可见管体外观良好,采用MT150超声测厚仪测量管体的厚度,无缺陷处的管体厚度为6.4mm,在管道约6点钟位置发现管体出现明显减薄,测量厚度值为5.3mm减薄17%,在其上游0.45m处约6点钟,测量到管体减薄,厚度为5.4mm减薄16%。在其下游0.6m处约6点钟,测量到管体减薄,厚度为5.3mm减薄17%。在其下游约0.9m处6点钟,测量到管体减薄,厚度为6.1mm减薄5%,测量结果如图1所示。

图1 环焊缝编号为2440管节的4处内腐蚀测量结果

3.2 93#汽油支线环焊缝编号2490内腐蚀

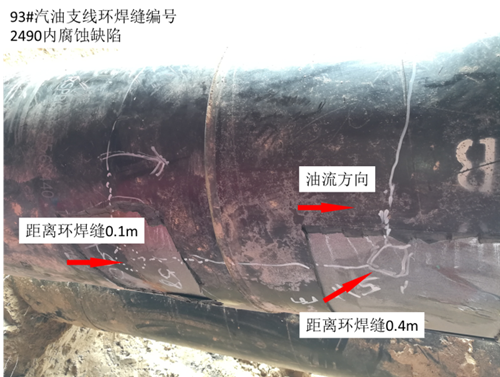

93#汽油支线环焊缝编号为2490的下游管节有2处内腐蚀,第1处需验证内腐蚀缺陷位于环焊缝下游0.1m,采用MT150超声测厚仪测量其壁厚为5.8mm减薄9%,第2处需验证内腐蚀缺陷位于环焊缝下游0.4m,采用超声测厚仪测量其厚为5.1mm减薄20%,测量结果如图2所示,2处位置均位于6:30钟点位置左右。

图2 环焊缝编号为2490的管节内腐蚀缺陷测量结果

4 90#汽油支线内腐蚀开挖验证结果

4.1 90#汽油支线环焊缝编号4940处内腐蚀

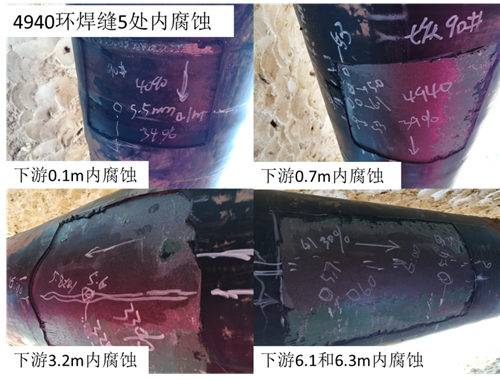

环焊缝编号为4940的下游管节有5处内腐蚀验证,具体信息如表2所示,将内腐蚀缺陷附近的涂层去除,去除过程中发现防腐层存在部分剥离情况,在4:00-6:45位置防腐层剥离,其他位置防腐层粘结良好。将表面打磨到可测量状态后,采用MT150超声测厚仪测量管体的厚度,无缺陷处的管体厚度为6.4mm,5处缺陷位置的验证测量情况如图3所示,位于4940环焊缝下游0.1m处的内腐蚀缺陷测量壁厚最小值为5.5mm减薄14%,位于管道周向的5:30位置。位于4940环焊缝下游0.7m处的内腐蚀缺陷测量壁厚最小值为5.0mm减薄22%,位于管道周向的6:15位置。位于4940环焊缝下游3.2m处的内腐蚀缺陷测量壁厚最小值为5.6mm减薄13%,位于管道周向的6:00位置。位于4940环焊缝下游6.1m处的内腐蚀缺陷测量壁厚最小值为5.7mm减薄11%,位于管道周向的5:45位置。位于4940环焊缝下游6.3m处的内腐蚀缺陷测量壁厚最小值为5.4mm减薄16%,位于管道周向的5:45位置。

图3 90#汽油支线环焊缝编号为4940管节内腐蚀缺陷测量情况

4.2 90#汽油支线环焊缝编号5010处内腐蚀

环焊缝编号为5010的下游管节有2处内腐蚀验证, 将表面打磨到可测量状态后,采用MT150超声测厚仪测量管体的厚度,无缺陷处的管体厚度为6.4mm,2处缺陷位置的验证测量情况如图4和图5所示,位于5010环焊缝下游3.5m处的内腐蚀缺陷位置管体减薄位置较多,基本沿管道周向的6:00点钟位置成对称分布,缺陷位置主要位于5:15和6:45钟点位置,测量壁厚最小值为5.0mm减薄22%,位于管道周向的6:45位置。位于5010环焊缝下游4.5m处的内腐蚀缺陷测量壁厚最小值为5.1mm减薄20%,位于管道周向的5:45位置。

图4 90#汽油支线环焊缝编号为5010管节下游3.5m和4.5m处内腐蚀缺陷

5 内腐蚀初步分析

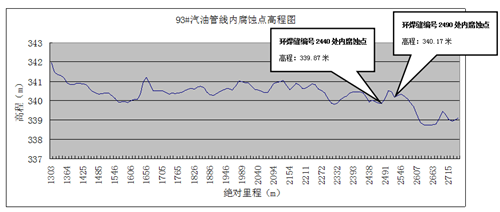

从内检测结果及现场验证结果得知,93#、90#汽油支线内腐蚀点位于5:15至6:45,且从图7和图8的内腐蚀点高程图分析得知,内腐蚀缺陷点均位于高程的凹点处,因此判断,内腐蚀产生的原因为管道建成后,管道高程凹点处试压水很难被排净,导致试压水在凹点聚集。同时,经调查,长庆支线成品油管道三条管道建管时间为2008年5月,建管完成后均采用空气封存,0#柴油管线2009年9月投产,投产时间较早,因此没有出现内腐蚀点,而93#汽油管线2012年12月投产,90#汽油管线2014年4月投产,管线内存在的空气为内腐蚀提供了外部环境,造成管道严重腐蚀。

图7 93#汽油支线内腐蚀点高程图

图8 90#汽油支线内腐蚀点高程图

6 结论

(1)长庆支线成品油管道内腐蚀问题比较突出,内腐蚀产生的原因为该支线汽油管线建成后管道高程凹点处试压水很难被排净,导致试压水在凹点聚集,管线内采用空气封存,且长时间未投产。因此,为防止管道内腐蚀发生,建议输油管道在建设完成后尽快投产。若不能及时投产,应增加清管次数,尽量将管线内的试压水排净,并在管线内注入氮气惰性气体保护,确保氧气含量不大于2%,并及时封存。

(2)为防止内腐蚀的发生,建议今后在建设输油管道时,采用内壁涂覆内环氧树脂等具有抗管输介质、污物、腐蚀性杂质、添加剂等侵蚀,而且不损害管输介质的内涂层。

参考文献:

[1] 赵晋云 高强 赵君 陈新华 滕延平 陈洪源 薛致远 油气管道内腐蚀控制手册,2014,Q/SY GD1029-2014.

[2] 中华人民共和国石油天然气行业标准:钢质管道液体环氧涂料内防腐层技术标准 SY/T 0457-2010,中国石油天然气集团公司,2010.

作者:贾鑫,男,1989生;2012年毕业于西安石油大学电气工程及其自动化专业,助理工程师,现主要从事管道管理及完整性管理工作。

《管道保护》2018年第3期(总第40期)

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号