论“非设计载荷”的识别与评价 在管道保护中的重要性

来源:《管道保护》杂志 作者:中国石油大学(北京) 张宏 刘啸奔 时间:2019-1-14 阅读:

摘 要: 近年来国内发生了数起油气管道在环焊缝附近破损的严重事故。从管道强度的视角讨论事故原因,并引出管道“非设计载荷”的概念,提出识别管道载荷与识别管道缺陷在管道保护中是两个同样重要的方面。讨论了基于各种检测/监测手段,识别施加在管道上的“非设计载荷”,及评价这些载荷作用下管道安全性的方法,为最终采用数字孪生技术,建立基于“载荷―应力/应变”模型的管道安全运维技术,保障管道结构安全性提供基础。

关键词: 油气管道;结构强度;缺陷;非设计载荷;识别

《 石 油 天 然 气 管 道 保 护 法 》 的 实 施 和 青 岛“11·22”管道事故后果的严重性,引起了各级政府、相关企业和社会各界对管道保护的重视。近年来国内发生了数起油气管道在环焊缝附近破损的严重事故,引发了行业内外对大口径、高压力、高钢级油气管道安全性的担忧。根据我国《中长期油气管网规划》,到2025年全国油气管网规模将达到24万公里,因此必须认真思考和正确认识管道安全性,才能有效实施管道保护。本文就通过各种检测/监测手段识别施加在管道上的载荷,评价管道在这些载荷作用下的安全性进行讨论。

1 管道结构强度与“非设计载荷”

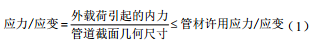

管道安全性就是要保证管道的完整性。根据定义,管道完整性指管道在结构上和功能上应该是完整的,其中结构完整性指管道结构满足强度要求。根据管道所受的载荷类型不同,管道强度设计分为基于应力的设计和基于应变的设计。管道强度可能用应力表达,也可能用应变表达,见表达式(1)。

如强度条件满足该表达式(1),则管道结构是安全的,否则就是不安全的。管道在设计时,强度条件一定是满足式(1)的。但制管、焊接施工的瑕疵和运行过程中设计工况的改变,可能不再满足式(1)。

一方面,如制管或焊接施工中存在焊接缺陷,或管道在运行过程中出现腐蚀缺陷,这些缺陷将会形成管道中的应力集中,相当于减小了管道截面几何尺寸,增加了管道应力或应变,是管道结构发生破损的内因。所谓保障管道本质安全,就是要在管道施工中保证焊接质量,在运行过程中保证腐蚀防护措施的有效性,不断实施内外检测和适用性评价技术,使得管 道自身始终符合设计要求和适用性评价要求,使其不产生缺陷,或及时发现缺陷并予以修复,消除本体不安全因素。

另一方面,在管道运行过程中由于地质灾害、非法占压形成的管土相互作用,会在管道上产生新的载荷。这些新的载荷不是管道设计时考虑的载荷,可称之为“非设计载荷”。它的存在增大了管道内力,必然会增加管道应力或应变,这是管道结构发生破损的外因。对此,必须采用各种检测/监测手段,及时发现地质灾害土壤位移、占压等导致管道应力应变的异常变化,及时识别并消除管道“非设计载荷”,消除外部不安全因素。

由式(1)可见,管道破损有三种情形:①无“非设计载荷”,在正常运行载荷作用下,管道因存在缺陷而破损;②管道无缺陷,管道在“非设计载荷”作用下破损;③管道破损时既存在缺陷又有“非设计载荷”。

2 识别管道“非设计载荷”的重要性

近年来国内油气管道发生过数起在环焊缝附近断裂的事故,从图 1所示的管道发生破损现场看,管道断口两侧常常有较大的相对位移,说明这些破损是由于拉伸或弯曲载荷造成的。

如果一段管道受拉伸或弯曲载荷作用,管道一般在环焊缝处破损。这是因为在管道建设中,尽管API 1104标准要求环焊缝的强度应高于钢管管材的最小规定强度值。钢管管材强度按API 5L 标准执行,该标准中管材屈服强度和抗拉强度允许范围很宽,比要求的最小规定强度值高不少,如X80的屈服强度为555~705 MPa,抗拉强度为625~825 MPa。这就造成实际上焊缝是低强匹配,管道往往在焊接热影响区破损。如果这一段受载管道的某一道环焊缝存有缺陷,管道一定会在该焊缝上破损。这就是近几年管道事故常发生在焊缝附近,且这些焊缝往往有一定缺陷的原因。

由此可见,我们并不能因为管道常断裂在焊缝附近,且焊缝往往有一定的质量问题,就将管道破损的原因完全归结于焊接质量,导致排查管道隐患时把重点放在排查管道缺陷,而忽视了作用在管道上的“非设计载荷”。因为即使管道没有缺陷,在“非设计载荷”作用下也可能发生破损。所以发现和识别管道上存在的“非设计载荷”,评估在这些载荷作用下管道的强度和安全性,并及时采取措施消除有威胁的“非设计载荷”,是与识别管道缺陷同等重要的一项工作。

3 防止“非设计载荷”造成管道破损的措施

为防止“非设计载荷”造成管道破损,应建立针对管道“非设计载荷”的检测/监测、评价、预报预警预防体系。

产生“非设计载荷”的原因主要包括:地质灾害、非法占压、第三方施工、强行组对等。实际上,绝大部分“非设计载荷”的发生是有预兆并可监测的,作为智慧管道建设的重要组成部分,首先我们应建立管道载荷监测体系。

在管道上黏贴各种应变计可直接测量管道应力/应变,该方法优点是可直观准确反映管道应力/应变值及其变化,缺点是测量点数量有限,需结合管道结构分析计算找到管道最大应力点。间接测量法较多,可测量土壤的含水、地应力、坐标及位移等参数以监测滑坡,测量地层温度以监测冻土的冻胀和融沉,光纤测量振动以监测第三方施工, IMU检测获得管道变形和应变等。大部分间接测量方法可直接监控地质灾害的发生,也需要结合管道结构分析计算出作用在管道上的载荷和管道中的内力、应力或应变,这就是“非设计载荷”的识别过程。

根据管道缺陷的检测结果和管道载荷的监测结果,需建立各种常见地质灾害和土壤位移作用下的管 道应力/应变分析模型,即管道应力/应变与土壤位移形式和位移、管道尺寸及管材参数、土壤特性参数等之间的对应关系,如式(2)所示。

同时需建立管道应力/应变相关强度的实时评价方法。从而可根据管道检测/监测结果,实现管道载荷识别、应力/应变分析计算和结构安全性实时评价,实时判断预警,乃至实时预防。作为智慧管道建设的重要内容,应致力于使上述检测/监测、评价、预警技术成为管道数字孪生技术中基于模型的管道安全运维技术的一部分,实现管道的数字运行。

4 结论

从管道结构强度角度,管道存在缺陷和外载荷两方面分析了管道破损的原因,提出了“非设计载荷”的概念。根据国内近年管道破损事故的形貌,简要叙述了识别“非设计载荷”的方法。指出有效识别载荷与识别缺陷对管道安全同等重要。

作者:张宏,男,中国石油大学(北京)机械与储运工程学院教授,主要从事油气储运设施结构强度研究。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号