油气管道疑似黑口识别及定位技术

来源:《管道保护》杂志 作者:欧新伟 陈朋超 王立辉 裴东波 时间:2019-1-8 阅读:

欧新伟 陈朋超 王立辉 裴东波

中国石油管道公司

摘 要: 通过数据对齐,实现对疑似黑口的初步识别,比对焊口建设期底片与内检测信号时钟方位等信息进行精确确认。借助坐标信息实现对疑似黑口定位开挖,获取开挖后焊口时钟方位信息,计算交角间距,确定开挖焊口的准确性。通过整套操作流程,最终实现对疑似黑口的质量风险识别。

关键词: 疑似黑口;数据对齐;时钟方位;定位

油气管道进行管段焊接时,要求在管体上给每道焊口刷上唯一编号,并在施工记录中记录该焊口的里程值、管节长度、施工日期等相关信息,便于日后查找、使用。由于各种原因,导致在记录中部分焊口信息缺失,给管道带来潜在安全隐患,这些焊口统称为疑似黑口。本文通过对疑似黑口的识别研究,提出了疑似黑口的识别、确认方法以及现场定位技术。

1 疑似黑口的类型及确认流程

1.1 疑似黑口的类型

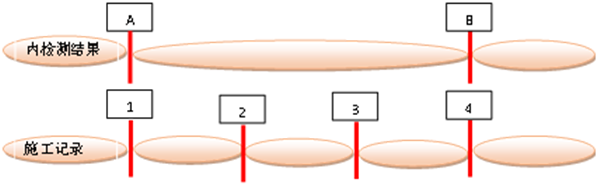

(1)截管

为方便施工,把较长的管段分为多个小段即为截管,且截管前后管长一致(图 1)。大部分管段在进行截管之后,没有进行正常的无损检测和底片拍摄,没有及时识别焊接过程中可能存在的缺陷,对潜在的风险不能及时排查,为运营期管道的安全带来隐患。

图1 截管示意图

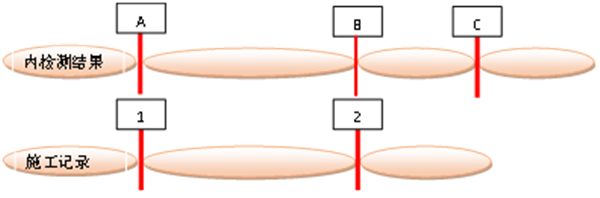

(2)合管

合管指用较长的管段替换多个小段,且替换前后管长一致(图 2)。合管完成之后如果对焊口重新进行无损检测和底片拍摄,识别焊口缺陷,也能消除合管带来的风险。

图2 合管示意图

(3)焊缝缺失

焊缝缺失主要指有内检测记录无施工安装记录,无法通过焊口编号查找与之对应的检测报告、 RT射线图,从管长上难以判断(图 3)。从建设期数据中无法查找焊口信息,在做内检测之前对焊口的质量状况是不确定的。

图3 焊缝缺失示意图

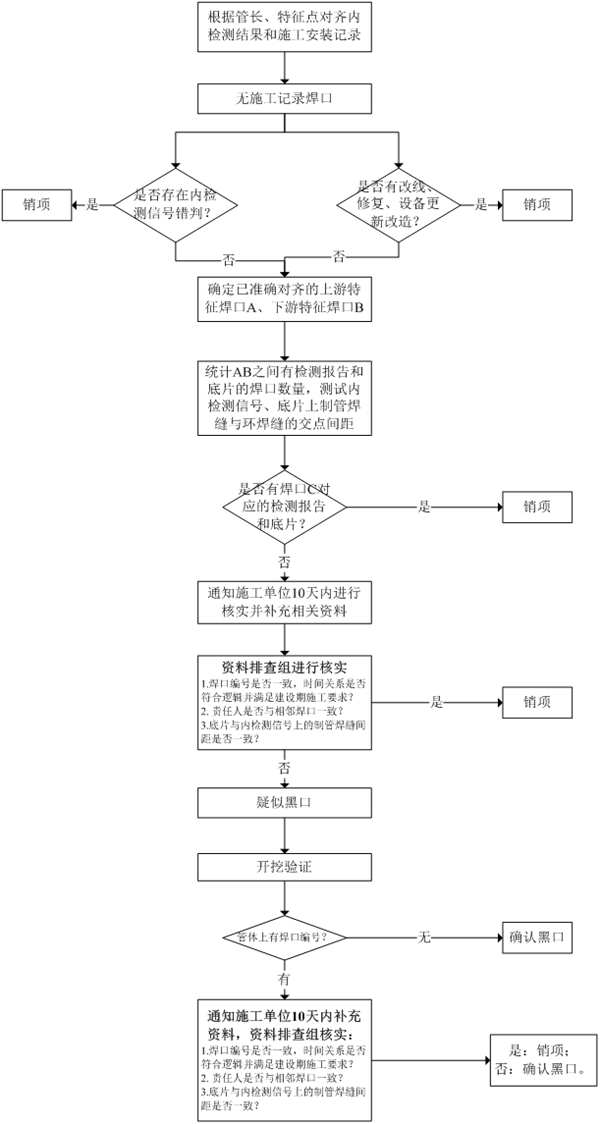

1.2疑似黑口的确认流程

疑似黑口在正式开挖验证之前,需要查找检测报告和底片,确认该焊口信息是否存在。①核实原始施工记录、无损检测申请(委托单)、无损检测记录(报告)、底片上的焊口编号是否一致,不同资料的时间关系是否合乎逻辑并满足建设期施工要求。②核实疑似黑口与上下游焊口同种资料的责任人是否一致。③核实施工单位提交底片的交角间距与内检测信号交角间距是否一致。如果都能满足要求,需要对疑似黑口进行销项,不再进行现场开挖验证。否则,需要进行现场开挖验证,根据开挖结果判断焊口是否属于黑口(图 4)。

图4 疑似黑口识别和销项流程

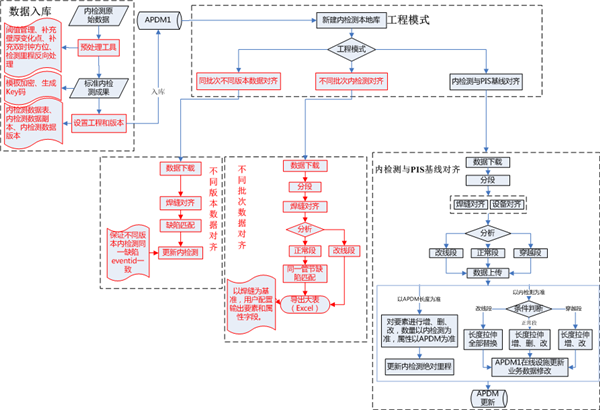

2 数据对齐

数据对齐是将建管数据与内检测数据进行一一对应[1],以数据中相同且固定的特征标识(阀门、三通、弯头)为起始点,比对每一根管节长度,通过管长最小差实现二者数据的对齐。对施工记录、检测记录、监理记录、底片中的焊口信息(如:焊口编号、施工日期、检测日期、监理旁站日期等)进行一致性和逻辑关系复核。数据对齐对于疑似黑口的准确定位至关重要,一旦出错,后续工作均会受到影响。在数据对齐表中需要记录管线名称、标段、壁厚、桩号里程、管号、焊口编号、施工管长、施工日期,以及内检测的焊缝编号、管长、检测里程、设备和缺陷等信息,从中可以直观查看施工记录和内检测的对应关系(图 5)。

图5 数据对齐流程

3 时钟方位信息提取

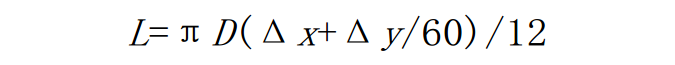

在建设期,按照规定会对每道焊口进行RT扫描,作为焊口的信息载体之一[2]。从底片上既能查看焊缝缺陷信息,也会记载每道焊口上下游管道焊缝与该焊口交点时钟方位,通过时钟方位计算,可以得到焊口交角间距信息。对于内检测信号数据,可以在PipeImage软件中读取、识别,读取上下游管道螺旋焊缝或直焊缝与环焊缝的时钟方位,通过计算交点间距,与建设期焊口交点间距进行比对,可以精确定位对应关系。交角间距可通过下式计算:

式中: D 为管径, mm; Δx 为小时差; Δy 为分钟差。

通过计算如果发现相邻几根管段的螺旋焊缝与环焊缝交点的交角间距都比较接近,就需要借助相邻环焊缝的交角间距信息进一步确认。

4 现场定位

在确认疑似黑口之后,需要进行现场开挖确认是否属于黑口。现场开挖最难的是焊口定位,定位准确,可以避免误开挖,否则,会导致过量开挖。在内检测过程中,如果同步进行了惯性导航测量,可以得到每个焊口的坐标,并通过一定的坐标转换,把焊口坐标数据导入到GPS设备中。现场坐标定位,也就是内检测数据定位。内检测数据定位实质是采用地面标记将长输管道分段(1 千米左右),以减少里程轮定位的累积误差[3-4]。由于检测器里程轮打滑[5]及地面地形、作物、建筑物等的影响,利用内检测数据定位可能会造成一定偏差[6-8],实施过程中需要根据现场具体情况判断疑似黑口可能偏移的方向。可利用管道某些特征点(三通、弯头、阀门)作为参照物进行地面定位,一定程度削减了地面定位的误差[9-12]。

而没有进行惯性导航测量的管线,需要从PipeImage软件中读取环焊缝的里程值,与管道沿线桩号里程值进行比对,找出与疑似黑口最近的桩号,根据里程值差通过拉尺进行查找。如果现场地形条件导致拉尺受限,拉尺的累积误差加大,则定位误差较大。此时,可分析内检测数据,查找疑似黑口附近的特征点(如弯头、阀门等),通过桩号及距离进行初步定位,然后再通过该特征点与环焊缝的距离完成疑似黑口的准确地面定位。

5 现场测量

为保证开挖的准确性,需要借助每道开挖焊口的时钟方位信息进行确认。同时,由于螺旋焊缝与环焊缝交点位置的不固定性,给现场读取交点时钟方位带来不便。借助螺旋焊缝时钟位置和环焊缝时钟位置1 小时变化情况,通过推算,可以计算出时钟位置,其计算公式为:

式中: L 为螺旋焊缝时钟位置变化1小时的轴向距离, mm; L` 为环焊缝时钟位置变化1小时的环向长度, mm; D 为管径, mm; α 为螺旋焊缝与管道轴向的交角; d 为防腐层厚度, mm。

现场借助拉尺,可准确定位螺旋焊缝与环焊缝交点的时钟位置。

6 结论

疑似黑口存在很大安全风险,需要企业花费大量人力、物力进行排查,降低其对管道安全的影响。通过资料收集、数据对齐、信息提取、开挖验证等技术手段,准确识别疑似黑口,进而采取措施以保障管道本体安全。

参考文献:

[1]沙胜义,项小强,伍晓勇,等.输油管道环焊缝超声波内检测信号识别[J].油气储运,2018,37(7):757-761.

[2]余海冲,田勇,赫春蕾,等.管道内检测数据管理[J].油气储运,2012,31( 8) : 569-571.

[3]李睿,冯庆善,张军政,等.基于惯性导航的管道中心线测量方法[J].油气储运,2013,32(9):979-981.

[4]陈建军,匙胜利.浅析影响管道漏磁腐蚀检测器定位精度的因素[J].管道技术与设备,2002,4(6):42-43.

[5]王金柱,王泽根.油气长输管道内部缺陷定位方法综述[J].石油天然气学报,2010,32(1):372-374.

[6]罗会久,孙斌,陈彬,等.管道内检测定位准确性的研究[J].科技信息,2013(6):455-456.

[7]PETER T,WANG X J. A new method based on ultrasonicguided wave inspection and matching pursuit for evaluatingthe axial severity of pipeline defect[C]. Hongkong:MeetingAcoustical of America,2013:065001.

[8]SLAUGHTER M,HUSS M,ZAKHAROV Y. A pipelineinspection case study:design improvements on a new generationUT in-line inspection crack tool[J]. Pipeline and Gas Journal,2013,240(7):100-101.

[9]陈健,汤怡,孙雷,等.某河底穿越管道环焊缝缺陷的安全评价[J].油气储运,2014,33(11):1222-1224.

[10]British Standard Institute.BS 7910-2005 Guide on methods forassessing the acceptability of flaws in metallic structures[S].London:British Standard,2005.

[11]于东升,罗建国.基于漏磁内检测数据的管道完整性评价[J].管道技术与设备,2014,33(11):1222-1224.

[12]STEINHUBL S M,MANN D R. Engineering and ultrasonictool run in a natural gas pipeline to detect SCC[C]. Calgary:International Pipeline Conference,2008:761-767.

作者:欧新伟,男, 1984年生,工程师, 2009年毕业于武汉大学摄影测量与遥感专业,现从事管道完整性管理研究工作。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号