大口径油气管道回拖就位 组合保障技术的应用

来源:《管道保护》杂志 作者:单劲智 刘明珠 朗明春 时间:2019-1-16 阅读:

中石油北京天然气管道有限公司

陕京四线输气管道黄河穿越工程位于黄河干流呼和浩特段,管道为直径φ1 219 mm、壁厚26.4 mm、X80(L 555)直缝埋弧焊钢管。主管道采用二次连续定向钻+基坑连头方式穿越黄河,主要穿越地层为砂层,总长度为2 743.6 m。应用管道回拖就位组合保障技术,成功实施了大口径、水平定向钻管道的回拖就位。

1 回拖前检查及分析

1.1 分析确认导向及扩孔成果

管道回拖的首要条件是成孔应符合《油气输送管道穿越工程设计规范》(GB 50423―2013)、《油气输送管道穿越工程施工规范》(GB 50424―2015)要求。由于水平定向钻采用的是非开挖工艺,回拖前无法直观检查孔内的状态,只能根据前工序的实施状态进行分析判断,如导向记录、导向及扩孔阶段司钻记录数据,决定是否具备管道回拖条件。

1.2 确认管道预制完成

回拖前管道应预制完成,包括管道布置位置、管道焊接、清管试压等工序,也包括设计要求的玻璃钢防护等措施,对于多接一方式进行回拖的,应确认各组管道预制完成,相对位置符合方案要求。同时,根据管径大小、预制位置和回拖方案不同,管道管头离管道入洞点(出土点)应不小于20 m。

实施依据为管道安装记录(包括焊接、清管、试压、防腐、玻璃钢防护)。

实施条件为管道安装符合《油气输送管道穿越工程施工规范》(GB 50424―2015)、 《油气长输管道工程施工及验收规范》(GB 50369―2014)要求。管道防腐、玻璃钢防护符合《定向钻穿越管道外涂层技术规范》(Q/SY 1477―2012)要求。

1.3 检查回拖带布置

水平定向钻管道回拖,通常采用发送沟或发送道的方式,主要目的均为减少回拖管道在地面运动的摩擦力,降低回拖风险。

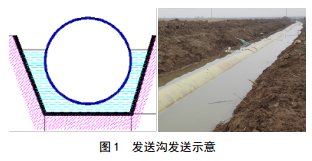

(1)发送沟发送

发送沟注水是为管道提供浮力和减小管道与地表的摩擦系数,起到减阻效果,同时也可保护管道防腐层不被划伤。采用管道发送沟减阻时,应符合下列规定 :① 根据地形、出土角等确定发送沟开挖深度和宽度,发送沟的下底宽度宜比穿越管径大500 mm。②管道发送沟内应注水,最小注水深度宜超过穿越管径的三分之一。③应在回拖前将穿越管段放入发送沟,并使管道入土角与钻杆出土角一致(图 1)。

(2)发送道发送

发送道发送通常采用托管架、支撑堆或吊装设备等方式。

采用托管架发送道时需要管道满足弯曲曲率,并能顺利进入钻孔。托管架的强度、刚度和稳定性除在预制过程中满足设计要求外,还应在现场安装过程中保证托管架基础的稳定性,在送管过程中,托管架不能倾倒,托管架倾倒可能损伤管道防腐层,甚至出现卡管,回拖无法进行(图 2)。

采用发送道方式时应符合下列规定。①根据穿越管段的长度和重量确定托管架的跨度和数量。②托管架的高度设计应满足预制管段弯曲曲率的要求。③托管架的强度、刚度和稳定性应满足设计要求。在坡度较大、地面支撑能力差的地域可采用支撑堆发送,即每间隔一定距离(12 m~20 m)搭设一个土堆,支撑管道离开地面。土堆应具有确保满足管道在顶部滑行的支撑能力,高度大于1 m。土堆间隔的设置应根据管道重量与地形情况综合考虑,支撑堆顶部宜采用膨润土袋,提供一定的润滑功能。在地域较为特殊的地方可以采用吊车、挖掘机、吊管机等吊装设备配合吊篮、吊带进行发送,但需要根据管道发送的重量分布特点计算吊装设备站位及数量,保证管道回拖发送的同时也要确保吊装设备的运行安全(图 3)。

1.4 回拖力计算及钻机检查

按 照 《 油 气 输 送 管 道 穿 越 工 程 施 工 规 范 》(GB 50424―2015)规定,水平定向钻回拖时的拉力宜按式(1)计算:

水平定向钻机回拖力宜按计算值的1.5倍~3.0倍选择。

钻机的最大回拖力应满足要求的选用回拖力。回拖前应确保钻机处于健康运行状态,特别是动力站、液压传动、机械传动部件,否则应及时进行维修或准备备用钻机后方能进行回拖作业。

2 回拖钻具组合设计

2.1 回拖钻具组合

水平定向钻回拖钻具包括回拖钻杆+引导扩孔器+旋转接头+卸扣+回拖头+管道。其中大口径管道在回拖头前还需增加过渡引导管。

(1)回拖钻杆

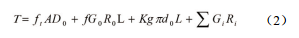

钻杆选择首先应与钻机参数相匹配,同时钻杆最大扭矩宜按式(2)计算值的2倍选取。

首先根据定向钻钻杆的扭矩选取值选择钻杆。其次根据工程规模选择钻杆。一般情况下,小型定向钻采用S135级88.9 mm(3.5英寸)、 101.6 mm(4.0英寸)、114.3 mm(4.5英寸)加厚钻杆;中型定向钻采用S135级127.0 mm(5.0英寸)、 139.7 mm(5.5英寸)加厚钻杆;穿越管径φ 813 mm以上、穿越长度1 000 m以上在复杂地层的穿越工程,应采用S135级或V150级高强度167.6 mm(6.6.英寸)钻杆,以提高钻杆抗拉、抗扭能力。

(2)引导扩孔器

根据对应岩层选择适用的岩石或筒式扩孔器,其直径宜比管线直径大50 mm~100 mm。

(3)旋转接头

其回拖能力应大于设计回拖力,且应具有不小于1.2倍的安全系数。

(4)卸扣

卸扣应采用大工厂制造的标准件,回拖能力应大于设计回拖力,且应具有不小于2.0倍安全系数。

(5)回拖头

回拖头应在工厂内制造。为起到引导作用,制作结构分为封头式或锥桶式,主要分为耳板、加强板、过渡段(封头、锥桶)。

(6)过渡引导管

对于大口径管道回拖,宜采用引导管方式提高管道入洞及拖行平顺性能。引导管本体采用比回拖管道直径稍小(小200 mm)的管道制作,长度为6 m~8 m。

2.2 入洞猫背设计

由于大口径管道自身具有较大刚度,在回拖带上布置时呈水平姿态,而出土点洞口往往与地面呈一定夹角。因此,为了改善管道入洞时的受力状况,减小管道和地面的摩擦力及绞盘效应,保证管道回拖时在出土段的弯曲不小于管材的最小弯曲半径,应在洞口前方设置类似“猫背”的悬曲线,悬曲线取值计算应根据管道的材料特性、出土角等参数。

2.3 回拖助力设计

在回拖过程中,若钻机端回拖力已经到达实施方案的最高值时,要果断采取措施在管尾进行助力,通过助力措施帮助管道向前拖行的同时,也可以有效削减钻机侧钻具断裂风险。

通常采用的助力措施有吊装设备助力、卷扬机组助力、夯管锤助力、助力钻机助力、推管机助力等。

3 钻具检验

回拖使用的钻杆在管道回拖前应进行检测,只使用经检验合格的一级钻杆,并且于回拖前的最后一次清孔施工中,应对分动器、 U型环、扩孔器进行检查。

(1)回拖钻杆

钻杆送钻井队钻杆检测站进行缺陷检测(X射线和超声波检测),严禁使用检测不合格的钻杆。检测标准按照API(美国石油学会)标准执行。

(2)引导扩孔器

使用前检查扩孔器磨损情况,螺纹完好情况,对于牙轮扩孔器还应检查牙轮的密封情况,转动牙轮检查是否有松动现象。

(3)旋转接头

使用前应按产品使用手册进行注脂等保养,旧件应返厂进行开件维护方能使用。

(4)卸扣

卸扣受力轴的限位销应采用焊接等方式充分稳固,防止回拖过程中受到冲击掉落。

(5)回拖头

回拖头牵引耳部分采用Q345钢及同等级中厚钢板制作,应进行拉剪、扭组合应力计算。孔加工应采用机械成孔,耳板开孔和尺寸应满足对应连接的卸扣等构件尺寸要求。回拖头与管道连接过渡段部分采用Q345钢或同等级材料,并进行结构及焊缝拉应力校核。同时,在各结构连接部位,特别是连接板与过渡段连接等部位应焊接加强板,加强板采用同等级钢板材料。

(6)过渡引导管

引导管前后连接部分均采用与回拖头同等级钢制作,即采用封头或锥桶形状的过渡段与牵引耳板焊接而成,耳板及过渡段均需要进行拉剪应力校核。引导管前后须开孔以利于注入泥浆保证引导管不浮在孔洞顶部,改善拖行管道头部受力姿态。

4 结语

水平定向钻回拖既是实现管道就位的最后一步,也是检验之前导向、成孔等工作的重要工序。回拖需要同时考虑入土、孔内回拖、出土三个方面的问题,且每一个方面又涉及机械、地质等诸多因素。因此管道回拖,特别是管径1 000 mm以上的大口径管道回拖是既重要又复杂的工艺。管道回拖就位组合保障技术的应用,有效降低了30%主钻机端回拖力,实现了钻机端回拖钻具断裂风险有效可控。

作者:单劲智, 1977年生,中石油北京天然气管道有限公司内蒙古输气管理处处长助理, 2000年毕业于石油大学(华东)热能工程专业。现主要从事油气管道生产及管道保护管理工作。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号