在役管道开孔三通焊接质量要求 中外标准比较分析

来源:《管道保护》杂志 作者:王鑫 戚建利 王琥 王双偶 时间:2019-1-15 阅读:

中国石油管道局工程有限公司维抢修分公司

在役管道开孔三通焊接是油气管道带压开孔封堵作业中非常重要的一个环节。目前,国内外关于在役管道开孔三通焊接质量缺乏专门的技术标准,焊接质量关键影响因素有待深入探讨。本文就中外标准对在役管道开孔三通焊接质量的相关要求进行对比,并对一些差异点和关键点进行讨论分析,以提高管道维抢修行业的施工作业能力和质量安全。

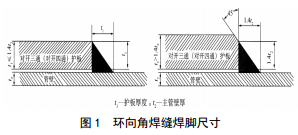

1 在役管道开孔三通焊接的焊脚尺寸

焊脚尺寸关系到开孔三通的结构强度与承压能力。在2002年第4届国际管道大会上, M.J.Rosenfeld和Rick Baldwin提交的《开孔三通角焊缝形式评估》,回顾了在役管道开孔三通焊接角焊缝形式的历史沿革,并提出角焊缝焊脚尺寸最小为1.0倍的主管壁厚与组对间隙之和,最大为1.4倍的主管壁厚与组对间隙之和的理论数据。

ASME B31.8中规定,开孔三通端部角焊缝焊脚尺寸为(1.0~1.4)倍管道壁厚加三通与管道组对间隙,端部角焊缝焊脚尺寸最大值为1.4倍三通护板的厚度加三通与管道组对间隙(图 1)。

ASME PCC-2《压力设备与压力管道的维修》规定“套袖壁厚小于等于1.4倍管道壁厚的,采用满焊脚焊缝”“套袖壁厚大于1.4倍管道壁厚的,套袖末端以大约45度打磨至1.4倍的管道壁厚与组对间隙之和”。

国内技术标准GB/T 28055―2011《钢质管道带压封堵技术规范》也是采用焊脚尺寸为1.4倍管道壁厚标准。在现场作业时,针对不同等级的管道与三通焊接,环向角焊缝的焊脚尺寸是有区别的。以中国石油管道局工程有限公司维抢修分公司为例,考虑到常用三通护板材质为Q345R,对于管道材质为X70及以上钢级的在役管道,环向角焊缝焊脚尺寸为2.0倍的运行管道壁厚,其他的环向角焊缝焊脚尺寸为1.4倍的在役管道壁厚。与国外标准对焊脚尺寸的要求相比, 我们实际作业中采用较大较保守的焊脚尺寸的出发点是为了保障安全性,但是实际中可能会因为角焊缝尺寸过大,反而引起应力集中。国外标准对焊脚尺寸的要求多是针对材质等级为X70以下的运行管道,在材料方面有其局限性。综上,应着重对X70、 X80等高钢级在役管道开孔三通焊脚尺寸进行研究和论证,从安全、质量、成本等多方面综合考虑,确保高钢级在役管道维抢修的安全。

2 在役管道焊接时管内的介质流速

API 2201《石油石化行业带压开孔安全做法》指明,“壁厚小于6.4 mm时,焊接时保持介质流速需考虑降低熔穿与减少裂纹之间的平衡”“壁厚在6.4 mm与12.7 mm之间时,应尽量降低流速以助于减少裂纹与避免熔穿”“当壁厚大于12.7 mm时,流速的影响可以忽略不计”。

壳牌DEP 31.38.60.10《带压开孔》要求,“除非能够确认焊接时不会产生易燃易爆混合物(即无氧气混入),否则不能在无流速(0 m/s)或间断流动的管道上焊接”,如果确实需要焊接,应该“保持最低0.4 m/s的吹扫流速”。同时该标准要求,液体管道焊接时最大流速为1.75 m/s,气体管道无最大流速限制。

GB/T 28055―2011要求开孔三通焊接时,“管道内液体流速不应大于5 m/s,气体流速不应大于10 m/s”。

综上可看出,各标准对在役管道焊接时管道内介质流速的范围规定存在较大的差异,而管道内介质流速是焊接过程产生氢致裂纹的关键因素之一。焊接时应严格监控介质流速与焊接热输入量的相关数据,通过试验研究和模拟分析来确定合理的介质流速范围,保持介质流速、降低熔穿与减少裂纹之间的平衡。

3 在役管道焊接时剩余壁厚与可焊压力

3.1 在役管道最小可焊壁厚

API 2201―2003《石油石化行业带压开孔安全做法》建议对绝大多数焊接或开孔作业,“管道或容器剩余壁厚不低于4.8 mm”,实际壁厚应满足承压要求再加上安全裕度(一般是2.4 mm);当专业分析许可时,此建议可被突破。

BS 6990《在带介质或其残留物的钢制管道上施焊建议》,对于“屈服强度不大于450 MPa、运行温度不高于350℃、运行环向应力不大于72%最小屈服强度的管道,焊接时要求最小壁厚为5 mm,以避免熔穿”。 EEMUA 185《管道及设备带压开孔指南》引用采纳本条款。

3.2 在役管道最大可焊压力计算公式

国际标准都以薄壁圆筒承内压计算公式为基础计算现场情况下的最大可焊压力,用以防止熔穿的发生。

(1)壳牌DEP31.38.60.10 中列出在役管道焊接的最大可焊压力计算公式(1):

其中:

P―现场最大可焊压力, MPa;

S―最小屈服应力(站外管道)或基本许用应力(站内管道), MPa;

D―管道外径, mm;

ta―现场实测壁厚, mm;

u―焊接导致的壁厚减薄即熔池深度, mm (根据标准附录C、 D确定,或保守取3 mm);

F ―站外管道安全系数,等于设计系数(最大取0.8);

E―直焊缝接头系数(对ISO3183或API 5L标准管取1);

T―温降系数(根据预估管壁背面温度取值,见标准中表 1)。

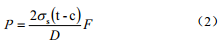

(2) SY/T 6150.1―2017《钢质管道封堵技术规程 第1部分:塞式、筒式封堵》中,对管道允许带压施焊的计算公式(2)规定如下:

其中:

P―管道允许带压施焊的压力, MPa;

σs―管材的最小屈服极限,MPa;

t―焊接处管道实际壁厚,mm;

c―因焊接引起的壁厚修正量,mm(通常取2.4mm);

D一管道外径,mm;

F一安全系数(原油、成品油管道取0.6,天然气、煤气管道取0.5)。

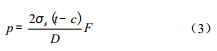

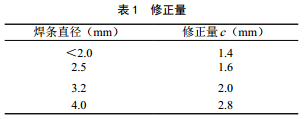

(3)GB/T 28055-2011中提出,在役管道焊接时,管道允许的压力应满足式(3)要求:

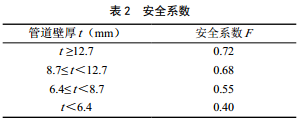

式中各参数含义与行标公式一致, c(修正量)和F(安全系数)的取值则按表 1、表 2。

从上述比对可以看出,焊接时如何避免熔穿、保证安全得到了各标准的广泛重视,并相应地对焊接时最小剩余壁厚做出了规定,对应用公式法对实测壁厚下的最大可焊压力计算也形成了共识。前述公式在结构上保持了一致,只是在壁厚减薄、温降系数等方面取值略有不同。在行业实践中,大部分企业已经开始采用公式法确定可焊压力以保障焊接安全,海外相关工程也得到了各业主单位的认同。但Q/SY 64―2012《油气管道动火规范》和Q/SY GD1039―2014《油气管道动火手册》中则硬性规定了降压至40%或50%的管道允许使用压力,降压对管道正常运行造成了干扰,限制了在役管道焊接操作的实施,使得许多油气管道维修改造不得不采取停输大放空的方式,造成对社会资源的浪费以及环境污染。中国石油管道局工程有限公司维抢修分公司总结了薄壁高压在役管道焊接安全评估和施工经验,已多次成功实施4 mm以下壁厚管道的在役焊接作业。

笔者认为,在充分评估管道腐蚀程度或实地测量管道壁厚的情况下,选择适用的计算公式计算可焊压力,或经过试验验证和科学的安全评估是可以保证焊接质量的。

4 焊接后开孔三通试压压力计算

开孔作业实施前需要对焊接后的开孔三通进行试压,以检验焊缝的严密性。试压一般应包括强度试压和严密性试压两项,常用的GB/T 28055―2011仅规定了严密性试压,壳牌DEP 31.38.60.10规定了强度试压的要求。

GB/T 28055―2011规定“试验压力宜等于管道运行压力,最高为不应超过管道运行压力的1.1倍”。俄罗斯CTO Gazprom 2-2.3-116《输气管道带压开孔施工工艺规范》规定对三通“用惰性气体以1.1倍运行压力进行试验,稳压2 h”。 API RP 2201《带压开孔安全做法》规定,“对焊接件及开孔机进行水压试验,试验压力不高出当时运行压力10%”“如果条件不允许,可进行气压试验”。

壳牌DEP 31.38.60.10带压开孔标准针对鞍座式支管提供了图表法以确定试验压力(见标准附录F)。针对三通要求以外压力容器的角度计算强度试压压力以防止主管道失稳,规定强度试压的稳压时间为5 min,严密性试压的稳压时间为30 min。试压的介质首选为水,若使用气体进行试压,试验压力不应超过0.7 MPa。

国内施工对开孔三通焊缝的试压一般按照GB/T 28055―2011的要求进行,打压数值比较保守,业主有时候会对三通焊接的强度提出质疑,对三通整体能否承受以后可能的管道升压运行无法确认。在国外施工中,三通焊缝的打压压力数值通常参照壳牌DEP31.38.60.10对试压的规定,通过ASME第VIII卷第1部分UG-28节的图算法进行圆筒承外压计算,GB 150―2011《压力容器》中也对圆筒承外压计算有专门的阐述。

目前,我国在役管道维抢修标准还是以翻译、遵守、跟随为主,在技术深度、技术细节等方面与北美、欧洲的标准还存在一定差距,不少的技术要求还缺乏理论支撑和试验验证。在整体的标准体系上,乃至法律法规体系上,我国的体系还需要做好顶层设计,以增强规划性、覆盖性与可操作性,并及时更新以反映最新技术发展。

作者:王 鑫, 高级工程师,中国石油管道局工程有限公司维抢修分公司副总经理。

戚建利,高级工程师,中国石油管道局工程有限公司维抢修分公司国际市场开发中心主任。

王 琥,中国石油管道局工程有限公司维抢修分公司华中应急抢险中心经理。

王双偶, 工程师,中国石油管道局工程有限公司维抢修分公司华中抢险中心副经理。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号