某输油管道内检测器断裂丢失及救援回收实践

来源:《管道保护》杂志 作者:刘建刚 时间:2019-5-14 阅读:

陕西延长石油管道运输公司

1 管道现状

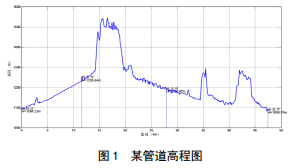

陕西延长石油某原油输送管道于2008年投产,全长35.34 km,规格φ 219×6 mm,材质X65,设计压力4.0 MPa,沿线共有2座场站、 2座阀室。管道途经湿陷性黄土地带,高程差大、陡坡多、弯头角度大,清管检测作业难度较大,运行近10年内未经过内检测。管道高程见图 1。

2 事件经过

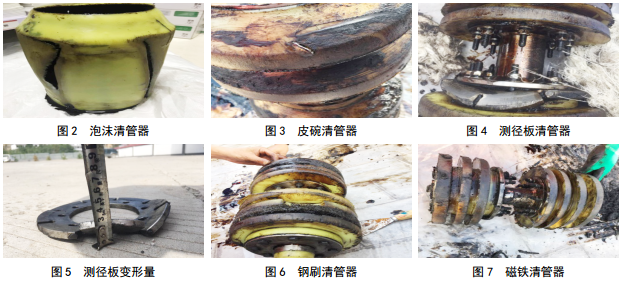

根据内检测计划,2017年9月5日至2018年8月8日,先后对该管段发送泡沫、皮碗、测径板、钢刷、磁铁清管器各一次及模拟体两次,均顺利收球(图 2-7),清出污物较多(铁条13根),但清管器密封板均有划痕,测径板均出现变形。

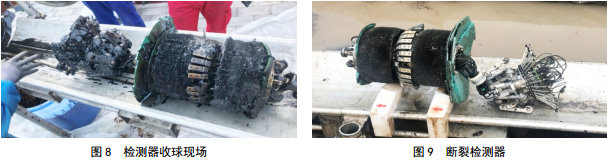

2018年9月21日08:10发送漏磁检测器,9月21日16:15监听到漏磁检测器到达末站收球筒。运行里程35.3 km,运行时间共计8 h 5 min。打开盲板后,前皮碗破损严重,后皮碗和尾翼状况良好,具有较强的驱动能力。检测器几何节断裂,前段漏磁节和几何节(前半部分)顺利收出,几何节(后端)和IV节以及里程轮遗落在管道内(图 8-9)。断裂后遗落在管道内的检测器残体不具备发射机功能,无法通过接收 机寻找; IV节的直径约为146 mm,不会影响油流通过且不具备驱动能力。

3 情况分析

检测器断裂后,根据检测方案,第一时间回看运行期间整条管线的压力曲线,发现存在两处明显的压力波动风险点(重点关注两点处发生检测器断裂的可能性)。

A点:1号阀室附近,09:58压力从0.02 MPa升至0.10 MPa.

B点:收球站区域,16:14压力从0.02 MPa升至0.50 MPa。

4 方案与实施

4.1 作业方案

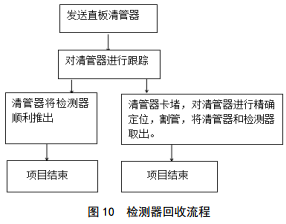

发送带有发射机的直板清管器将遗留检测器推出,如若二次卡堵,利用发射机定位卡堵点,进入断管取球程序。作业流程见图 10。

4.2 作业实施

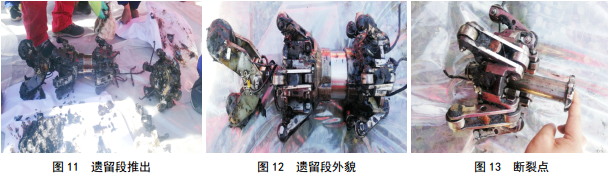

2 0 1 8 年 1 0 月 1 6 日 0 5 : 5 3 发 送 救 援 直 板 清 管器, 10月16日13:00顺利将断裂遗留检测器段推出(图 11-13)。

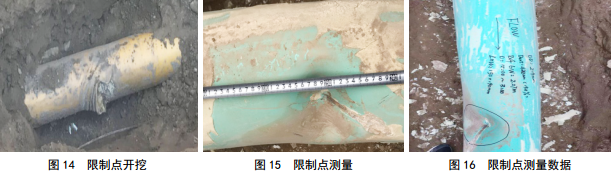

4.3 断裂点定位和验证

根据管道遗留存储器数据读取分析,里程存储数据截止于A点1号阀室外110 m处,与检测器卡堵时A点压力剧烈波动点相吻合。开挖后发现限制点凹陷(图 14-16)。

5 结论与建议

(1)对管体限制点进行分析,该处缺陷疑似在管道下沟及管沟回填过程中由于机械砸击导致管体内部椭圆变形,形成突出限制点。清管器收发作业过程中由于其过盈量较大,经过限制点时压力增大,密封板经弹性变形、测径铝板经塑性变形后得以通过。漏磁检测器在通过该点时由于断裂点前后受到的径向反作用力,导致检测器刚性断裂。

(2)管体制造缺陷大部分是在管段进行运输、布管、下沟及管沟回填等过程中磕碰、撞击造成防腐层及管体损伤,为管道的后期运营埋下隐患。因此管道建设期的施工质量必须引起高度重视。

(3)检测器在管道内旋转行进中各连接端受到交变和反复弯曲载荷及一定的扭转应力作用,随检测里程增加,极易发生疲劳断裂。故在发送检测器之前,应严格开展检测器检查维护工作,尤其要对易损件、连接处进行严密检查,从源头上消减设备脱落的风险。

(4)检测器在管道内丢失后,失去皮碗驱动的遗留节会在介质的作用下缓慢向前移动,无法单纯依靠沿线埋设的磁力盒准确定位,仅可确定脱落的相对位置。救援时应根据相应区间的管道状态,评估存在的风险,按照分析原因、定位区间、制定方案、实施救援的步骤,制定全面可行的救援方案,从而提高救援成功率,降低救援风险。

作者:刘建刚, 1986年生,工程师,毕业于西安石油大学油气储运工程专业,主要从事管道完整性管理工作。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号