基于永磁扰动原理的打孔盗油专项内检测技术及应用

来源:《管道保护》杂志 作者:赵晓明 陈朋超 李睿 郑健峰 富宽 贾光明 邱红辉 时间:2019-5-15 阅读:

赵晓明1 陈朋超1 李睿1 郑健峰1 富宽1 贾光明1 邱红辉2

1.中国石油管道公司; 2.中国石油管道科技研究中心

摘 要:打孔盗油犯罪活动威胁管道安全运营,具有高后果风险。基于弱磁扰动原理提出了一种不同于传统漏磁检测的管道支管专项内检测技术。通过开发的专用传感器,配合分瓣式组合结构,允许探头在一定提离值范围内仍可以准确识别出直径5 mm以上的盗油支管。通过现场运行及开挖验证已准确发现多处盗油支管,有效降低了管道安全风险。

长输油气管道具有大口径、高压力、介质高度可燃易爆的特点,一旦发生管道泄漏事故,后果将极其严重。近年来,第三方损坏成为威胁我国管道输送安全的一个主要因素,其中尤以打孔盗油最不易发现,对管道安全的危害也最大[1,2]。

打孔盗油是指在油气管道上打孔并安装支管、阀门的盗油行为,极易造成泄漏而引发管道失效风险。目前,发现盗油支管的主要方法有人工巡检、在线泄漏检测 [3]、外检测和漏磁内检测技术[4]。除漏磁内检测外,其他技术存在人员无法进入受限区域、误报率高、不能发现小管引流式盗油等缺点。虽然漏磁内检测精度最高,但检测周期长、费用高、对管道清洁度要求高,并不适用于周期性监测打孔盗油。因此需要开发一种费用低、实施方便的检测方法,而基于永磁扰动原理的专项内检测技术可以有效解决以上问题。

1 永磁扰动检测

1.1 永磁扰动检测原理

将永磁体靠近待检测铁磁构件,会建立起磁相互作用场,当该构件上发生不连续突变时,所构建的磁相互作用场会有磁扰动产生并反馈到永磁体。采用一定方法捕获到永磁体的磁扰动变化,便可获得铁磁构件上与之对应的不连续信息。在获取永磁体磁扰动信息的过程中,由磁扰动所引起的自身体积、磁阻或电阻等的变化微弱,不易被测量,所以直接从永磁体自身参数上获得变化信息较为困难。但永磁体内磁场的变化较明显,易于被检测到,所以可采用漆包线(一般为漆包铜线)环绕在永磁体上,以检测永磁体因磁扰动而引起的体内磁场的变化,从而间接地实现永磁体磁扰动的测量[5]。这样通过捕获由缺陷产生的永磁体上的磁扰动,便可获得缺陷存在与否的检测评判依 据,最终完成缺陷的无损检测。

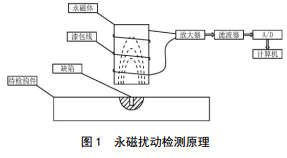

如图 1所示,由线圈和永磁体构成的永磁扰动探头匀速扫查待检测铁磁金属表面,遇到金属表面不连续就会在线圈上产生电压突变,该电压突变随后经过放大、滤波及A/D转换进入计算机数据处理系统。

1.2 永磁扰动检测与漏磁检测区别

永磁扰动检测不同于漏磁检测,它们之间存在下列差异。

(1)检测机制不同。永磁扰动检测为直接空间扰动反馈;漏磁检测为先导入磁场再形成泄漏量,即先磁化管道再于缺陷处形成漏磁场。

(2)捕获对象不同。永磁扰动检测直接捕获由缺陷形成的磁扰动源扩散到永磁体上产生的磁扰动;漏磁检测中捕获的则是磁泄漏场,一种增大趋势的泄漏量,是磁的正叠加。

(3)检测装置结构不同。永磁扰动检测探头可将传感器与永磁体封装为单一整体;漏磁检测需要另外的永磁体作为励磁源。

特别地,永磁扰动检测是“忌讳”背景磁场的,背景磁场越大,缺陷引起的永磁体内部磁场变化越不明显。相反,漏磁检测是“依靠”背景磁场的,背景磁场越大,由缺陷所引起的磁力线泄露越多。

1.3 探头提离试验

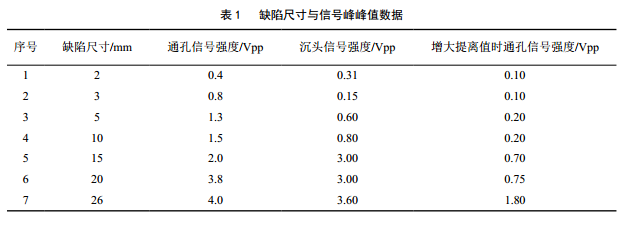

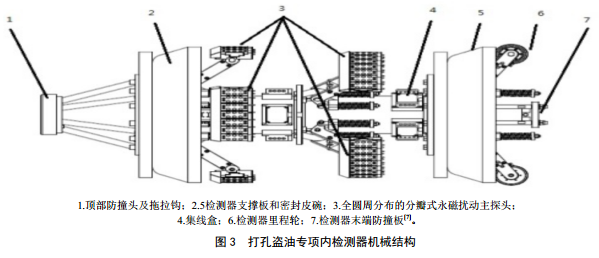

为 了 验 证 永 磁 扰 动 检 测 方 法 的 可 行 性 , 从Φ 508 mm管道上切割下一段弧形板,在样板上人为加工出不同尺寸的贯通孔和沉头未贯通缺陷,用永磁扰动探头扫过这些缺陷,通过示波器获取缺陷处的信号峰峰值电压。统计不同缺陷类型、尺寸以及提离值5 mm时信号峰峰值数据(表 1)。

可以看出,检测信号峰值与缺陷尺寸、类型均呈非线性增长变化(图 2)。其主要原因是,一定磁能积的永磁体所构成的磁相互作用空间有限,超出这一空间,所引起的磁扰动量减小。另外,检测信号对探头提离高度变化敏感,易于产生抖动噪音[6],因此有必要在两个探头间进行差动处理。

2 打孔盗油专项内检测器

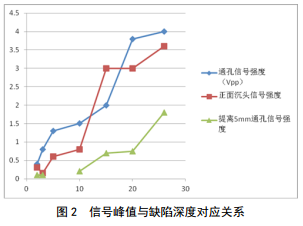

检测器主体结构包括防撞头、支撑板、密封皮碗、永磁扰动探头、里程轮、航空插头及集线盒等,如图 3所示。

作为打孔盗油专项检测手段,该内检测器具备以下特点。

(1)基于传统清管器结构设计,发送简单、通过能力高。

(2)不用调整任何工艺参数,在线投放,快速实施。

(3)传感器对提离值不敏感,无需清管,直接 投放。

(4)里程轮采样间距1 mm,能准确给出盗油支管位置。

(5)检测器内置三轴加速度计和陀螺仪,可给出管道弯头度数和支管方位。

(6)全圆周探头给出环焊缝与螺旋(直)焊缝交点方位,可指导开挖验证定位。

(7)结合专用软件分析, 24小时内出具结果,实现最快捷的报告速度。

(8)周期性运行可达到监测效果,降低成本。

3 现场应用

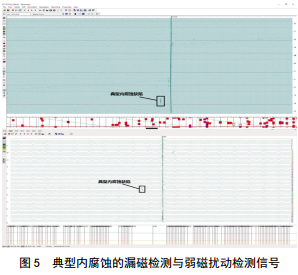

通过在多条管道现场运行,对比漏磁内检测结果,确认打孔盗油专项内检测器对管道三通、阀门、弯头等管道特征(图 4),以及典型的凹坑、腐蚀缺陷(图 5)有非常好的检测能力,尤其能准确识别、量化和定位盗油支管。

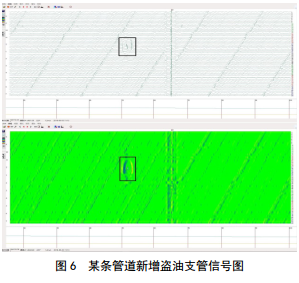

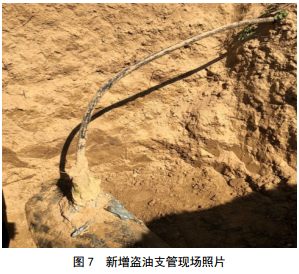

某条管道在内检测完成两年后首次进行了打孔盗油专项内检测,除识别出已修复的100多处盗油阀门外,现场开挖又发现6处新增盗油支管,图 6为一处新增支管的信号图,图 7为该支管现场照片。

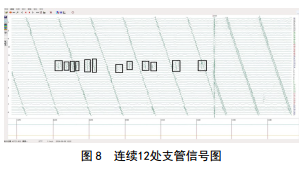

在一段修复过盗油支管的管道上又发现两处新增支管,累计支管数量达到12个(图 8),现场开挖时发现部分已出现渗油现象(图 9),目前该段管道已做换管处理。

图 9 两根管道上总计12个盗油支管

4 结论

基于永磁扰动检测原理而设计的打孔盗油支管专项内检测器结构合理,易于检测。经过现场试验证明,该设备可有效检测管道典型特征和凹坑及腐蚀缺陷,尤其对盗油支管有非常好的检测能力。相比于传统漏磁内检测器,具有快速、短周期、低成本、低清管要求的特点,其操作模式与常规清管相当,也可以加入企业的清管作业计划当中,适合对打孔盗油易发区域管道进行周期性监测运行,成为目前防治打孔盗油的最有效技术手段。

参考文献:

【1】郑洪龙,黄维和.油气管道及储运设施安全保障技术发展现状及展望[J].油气储运,2017,36(01):1-7.

【2】梁永宽,杨馥铭,尹哲祺, 等.油气管道事故统计与风险分析[J].油气储运,2017,36(04):472-476.

【3】郑健峰,王立坤,许斌,等.管道泄漏监测系统定位方法分析[J].管道技术与设备,2017(01):23-25.

【4】王富祥,冯庆善,张海亮,宋汉成,陈健.基于三轴漏 磁 内 检 测 技 术 的 管 道 特 征 识 别 [ J ] . 无 损 检测,2011,33(01):7

【5】孙磊,康宜华,孙燕华,等 .基于永磁扰动探头阵列的钢管端部自动探伤方法与装备[J].钢管,2010,39(6):61-64.

【6】崔伟,黄松岭,赵伟.传感器提离值对管道漏磁检测的影响[J].清华大学学报(自然科学版),2007(01):21-24.

【7】Usarek, Z., Warnke, K. Inspection of Gas PipelinesUsing Magnetic Flux Leakage Technology. Advancesin Materials

Science, 2017,17(3): 37-45.

作者:赵晓明, 1985年生, 2012年博士毕业于南开大学计算数学专业,工程师,主要从事管道完整性管理技术相关的研究工作。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号