大跨度定向钻成品油管道原孔回拖抢修施工技术

来源:《管道保护》杂志 作者:阮亦根 阮哲 时间:2019-5-15 阅读:

阮亦根1 阮哲2

1.中国石化浙江石油分公司; 2.中海油研究总院工程设计研究院

摘 要:大跨度定向钻油气在役管道失效后实施维抢修难度大,一般都采用换管重新穿越方式。由于受条件限制,某成品油管道采用将定向钻破损管道拖出,并在原孔内回拖新管道,之后与穿越段两端原有沟埋敷设管道连头,恢复生产。该方案的不确定性在于,能否将破损管道拖出以替换新管道。详细介绍了具体施工方法和技术措施,为类似定向钻油气在役管道失效抢修提供了可靠的经验。

1 工程概况

2018年8月14日,某成品油管道(简称A管道)90 km+420 m处被G60高速公路拓宽工程地质勘探钻破;破损点埋深21.2 m[1],破损段为定向钻穿越管道,事发时管道处于停输保压状态。

A管道定向钻管道全长620 m,入土角13°,出土角8°,最大穿越深度24 m[2]。定向钻管道两端地形高差6.5 m,采用Φ 406.4×8.7 mm 、 L415钢管,3PE防腐;三级扩孔至Φ850 mm[3]。

2 破损管道抢修技术方案

2.1 管道破损点位置

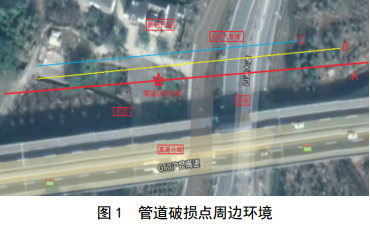

管道破损点与定向钻入土点水平距离140 m,与出土点水平距离480 m;东侧10 m为X502县道;南侧15 m为G60高速公路;西侧20 m为高边坡水渠;北侧9 m为Φ 1016 mm输气管道(简称B管道)、 11.2 m为Φ 813 mm输气管道(简称C管道)、 25 m为数栋民房,作业场地受限(图 1)。

2.2 管道破损点地质状况

穿 越 管 段 地 质 状 况 为 : 0 ~ 3 . 6 0 m 杂 填 土 ,0.80~8.30 m粉质粘土, 7.0~10.7 m粉质砂土,8.7~12.4 m细砂、卵石, 10.4~16.1 m强风化泥质砂岩, 12.9~36.1 m中等风化泥质砂岩, 26.1~45.8 m强风化碳质灰岩[4]。

2.3 破损抢修方案比选

根据管道破损点周边环境,初步确定四套抢修方案(表 1)。

2.4 抢修方案确定

(1)水平定向钻管道主要位于中等风化泥质砂岩层,原定向钻成孔良好,未出现大的坍塌,孔洞内留有大量原定向钻施工期间的稠状泥浆。

(2)管道破损点泄漏的柴油只有少量喷涌到地面,离破损点480 m的定向钻出土点有部分油品渗出,说明定向钻钻道内存在空隙。

(3)定向钻穿越段地下水丰富、水位较高。

据此确定采用方案4。

3 破损管道抢修施工技术

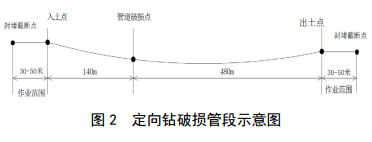

全部抢修施工在定向钻入土点和出土点位置进行(图 2),关键施工技术是对破损管段两端带压封堵、清管拉拔以及新管线回拖安装等。

3.1 施工前安全措施

由于管道停输状态保压较高(破损管段就近站场表压为2.0 MPa),管道破损后泄漏量、泄漏范围较大,发生事故后立刻采取了区域警戒、关闭上下游线路截断阀、 24小时泄漏巡查、油料回收、油气浓度检测、人员车辆疏散等措施。

3.2 带压封堵及置换

带压封堵施工工艺见图 3。

(1)带压封堵全过程进行可燃气体检测。

(2)采用的管件与原管道设计压力等级一致。

(3)使用DM管道检测仪探测基本管位、走向和埋深。

(4)作业坑施工场地需满足封堵设备布置、操作等需要。

(5)应先开平衡孔,后开封堵口,最后开收油孔。

(6)确定封堵严密后,进行封堵段抽油作业。

(7)破损管段截断切割前,用氮气置换油气。

(8)两端口采用封头满焊密封;使用黄油腻子密封,封堵有效长度不应小于1.5倍管道内径。

3.3 新管道用材、焊接与检验

(1)新管道采用Φ 406.4×12.5 mm、 L415钢管,每支长12 m,冷弯管现场制作,热煨弯管工厂定制。钢管、管件采购和制作按现行标准执行[5-7]。

(2)在焊接施工前进行焊接工艺评定,根据评定合格的焊接工艺编制焊接工艺规程[8]。焊接方式每10支管道焊接成一个拖管单元,五接一方式(图 4)。采用手工电弧焊,下向焊操作[9],地面组焊。所有焊缝都采用100%X射线照相检验和100%超声波探伤检验,对于不合格焊口只允许一次返修,返修不合格必须割口[10-11]。

3.4 新管道清管、测径及试压

(1)清管与测径。每一拖管单元试压前、后分 别进行清管和测径。五个单元焊接回拖后,整体试压前、后再分别进行清管和测径。试压管段两端设临时清管器收发装置,清管球选择过盈量为管内径的5%~8%,采用带铝质测径板清管器,测径板直径为管道内径的90%,测径板通过无变形、皱褶,判定为合格,清管、测径压力小于管线设计压力[11-14]。

(2)试压。在出土点设表,清管、测径过程中进行试压。强度试验压力取1.5倍设计压力,严密性试验压力为设计压力。试压水质为无腐蚀性、洁净水, pH值6~9[11,14]。

3.5 破损管道拉拔

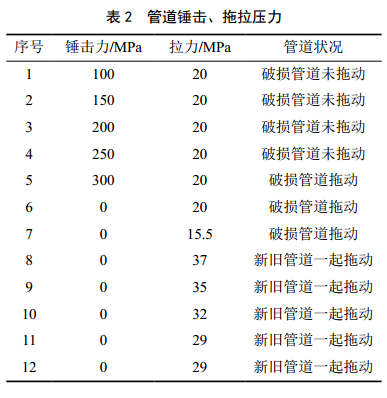

选择现场条件较好的定向钻出土端,设置夯锤不断锤击破损管道,定向钻入土端设置钻机带动滑轮组牵引破损管道,进行夯管试拖。

(1)夯锤、拖拉设备选型

Φ 406.4×8.7 mm、 L415钢管的最低屈服强度为415 MPa,最低抗拉强度为520 MPa[15];夯锤最大的锤击力不大于415 MPa,滑轮组最大拉力不大于520 MPa。

(2)破损管道回拖

破损管道最初定向钻施工时,采用Φ406.4×8.7 mm主管道和Φ 114×6 mm光缆钢套管一起自由回拖,考虑到光缆钢套管可能缠绕破损管道,将增加破损管道回拖阻力,且光缆钢套管未做防腐,强度有所下降,本次只回拖Φ 406.4×8.7 mm破损管道。

破损管道受到锤击后管壁上的泥浆、碎土松动,如此持续2分钟,然后在入土端用钻机牵引滑轮组(共5股组)拉拔。逐步增大锤击压力和牵引拉力,在300 MPa压力锤击过后,钻机牵引拉力显示4.2 MPa时(实际拉力为4.2×5 MPa),破损管道被拉动。停止锤击,单用钻机牵引滑轮组拉拔,钻机牵引拉力显示3.1 MPa(实际拉力为3.1×5 MPa)。

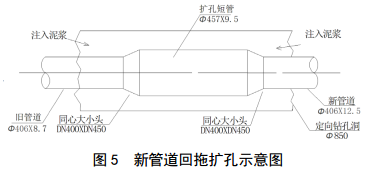

停止夯拉,在破损管道与新管道之间焊接长12 m的Φ 457×9.5 mm短管(图 5),作为新管道回拖扩孔。当钻机牵引拉力显示7.4 MPa时(实际拉力为7.4×5 MPa),新旧管道一起被拉动(表 2)。

3.6 新管道回拖

(1)注入泥浆

在水平定向钻出土端(新管道拖进洞口)设置泥浆池,连续调制、灌注泥浆,新管道经过泥浆浸泡后拖进洞口;同时在管道破损处再高压注入泥浆,以减轻管道回拖过程的摩擦,保护新管道防腐层。

(2)短管扩孔

Φ 457×9.5 mm短管(图 5)连着旧管道一起回拖,同时给新管道引成了扩孔回拖空间。

(3)防腐层评价

新管道采用3PE防腐,现场对回拖出来的部分新管道经表面清洗、查看,防腐层保持完好;用电火花检测没有发现防腐层漏点;管道连头通过两端就近阴保测试桩进行防腐层质量评价,结果全部合格,其中81.3%管段达到优级[16]。

(4)腐蚀预防措施

为防止管道回拖过程中3PE防腐层机械损伤,在管段封堵井位置增设了二组牺牲阳极装置,以达到保护效果。

3.7 可燃气体检测

破损管道拉拔及新管道回拖过程中,需要大量的焊接拖拉头、破损管道割断、新管道五接一焊接、安装收发球装置等明火作业,每道工序作业前进行了可燃气体检测。

3.8 新管道两端焊接和投油

(1)新管道连头

新管道回拖、清管、测径合格后,整体进行强度和严密性试验及可燃气体检测,采用陀螺仪进行管位精准测量;然后两端进行连头焊接、检验。

(2)新管道投油

连头焊缝检验合格后,先取出入土端(相对低点)封堵塞,开启入土点下游方向线路截断阀,出土端(相对高点)封堵器平衡孔排气并监视充油量。当平衡孔不再排气、少量排油后,将平衡孔封堵,再开启出土点上游方向线路截断阀完成投油。

4 结论

本案例成功取决于以下关键条件和因素。

(1)破损管段岩层地质稳定,定向钻成孔良好,没有塌孔或者较少塌孔。

(2)地下水丰富,水位较高,使得原始泥浆始终处于湿润状态,没有完全固结抱死管道。

(3)选择合适的夯锤锤击和滑轮组牵引,锤击压力不大于管道最低屈服强度,牵引拉力不大于管道最低抗拉强度。

(4)管道回拖过程中采用Φ 457 mm短管扩孔,始终在新管道拖进洞口、破损点注浆,增加润滑、减少摩擦、保护防腐层。

(5)新管道回拖前后分别进行清管、测径、试压,整体连接后进行防腐层评价和牺牲阳极保护。

(6)事故管段恢复投产后,对该段管道及前后管段进行高后果区识别、评价和管理。

参考文献:

【1】G60高速常山港特大桥拼宽工程k01-k17岩土工程勘察记录.2018-08.

【2】中石化石油工程设计有限公司.龙游―常山成品油管道工程施工图设计.2013-03.

【3】中石化江汉油建工程有限公司.龙游―常山成品油 管道工程施工日志(定向钻) .2013-10.

【4】龙游―常山成品油管道工程CS116-CS117县道 X 5 0 2 穿 越 岩 土 工 程 勘 察 ( 详 细 勘 察 ) .地-2012279D29.2013-03.

【5】中华人民共和国国家质量监督检验检疫总局.石油天然气工业管线输送系统用钢管:GB/T9711-2017[S].北京:中国标准出版社,2017.

【6】国家能源局.钢质管道冷弯管制作及验收规范:SY/T4127-2014[S].北京:石油工业出版社, 2014.

【7】国家能源局.油气输送用钢制感应加热弯管:SY/T5257-2012[S].北京:石油工业出版社, 2012.

【8】中华人民共和国国家质量监督检验检疫总局.钢质管道焊接及验收:GB/T31032-2014[S].北京:中国国标出版社, 2015.

【9】中国石油天然气集团公司.管道下向焊接工艺规程:QSY1078-2010[S].北京:石油工业出版社, 2010.

【10】国家能源局,石油天然气钢质管道无损检测:SY/T4109-2013[S].北京:石油工业出版社, 2013.

【11】中华人民共和国住房和城乡建设部.油气长输管道工程施工及验收规范:GB50369-2014[S].北京:中国计划出版社, 2014.

【12】国家能源局.油气输送管道工程水平定向钻穿越设计技术规范:SY/T6968-2013[S].北京:石油工业出版社,2013.

【13】中华人民共和国住房和城乡建设部.油气输送管道穿越工程设计规范:GB50423-2013[S].北京:中国计划出版社,2014.

【14】中华人民共和国住房和城乡建设部,油气输送管道穿越工程施工规范:GB50424-2015[S].北京:中国计划出版社,2015.

【15】中华人民共和国国家质量监督检验检疫总局.压力管道规范 长输管道:GB/T34275-2017[S].北京:中国标准出版社, 2017.

【16】青岛雅合科技有限公司.甬绍金衢成品油管道常山穿越段检测评价报告[R].2018-0919.

作者:阮亦根,男, 1963年生,高级工程师, 1985年7月浙江海洋学院油气储运专业毕业,现从事油气管道建设、运行管理工作。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号