浅谈低气体流速下管道内检测作业方法

来源:《管道保护》杂志 作者:吕超 时间:2019-9-18 阅读:

吕超

中国石油西气东输管道公司

摘 要: 智能内检测是在役管线检测管道缺陷的首要方法,但一些管道的工况条件无法满足管道内检测要求。低气体流速下的管道内检测作业方法,在现有天然气管道介质低流速工况条件下,根据介质流速模拟计算,指导调节管道运行参数,获得最佳检测工况。调整结果经现场操作验证,获得了较好的运行效果。

关键词: 跨越检测;管道内检测;低流速;天然气管道;工况调节

管道内检测是当前最为有效的监检测技术,能够直观反映管道的缺陷状况,常见的内检测方法主要有常规漏磁检测、环向漏磁检测、超声波检测、电磁超声检测等[1,2]。

管道内检测的效果往往受限于现场工艺情况(是否具有收发球装置)和管道口径、压力等因素。多年来,小管径、低流速工程管道的管道内检测、防腐及维护等作业一直受限于管道内检测器的运行速度难以达到要求(内检测器的理想运行速度为1~4 m/s)而难以进行。在检测低流速管线时,宜考虑增加介质流速[3]。可通过计算内检测器不同运行速度所需工况条件,并以此有效调节内检测器的运行速度[4]。

1 管道基本情况

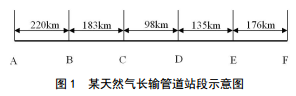

某天然气长输管道全长812 km,包含5个收发球站间段,如图 1所示。其中, A站、 F站分别为管线首、末站。其中AB、 BC、 CD段管径为1 219 mm,DE、 EF段管径为 1 0 1 6 mm。管线设计压力为10.0 MPa,运行压力为7.0 MPa。目标管道日输量为2×106 m3/d,气体下载主要集中在E站,下游用户最小分输压力为4.0 MPa。管线进气端为A站,目前工况下,由于气速较低,不能满足管道内检测作业条件(检测器运行速度 1~4 m/s)。

2 工况分析

目标管线A站出口压力约为7.0 MPa,管道日输量为2×106 m3/d,以当前工况,结合公式(1)(2):

式中: L为检测器运行距离, m; Qn为发球后累计进气量, m3; d为输气管内径, m; P0、 T0为标准条件下压力、温度; P、 T、Z为清管球后管段内天然气平均压力、温度和压缩系数。可得:

取P0=1.1 013 MPa, T0=273.15 K;当管道运行参数P =7.0 MPa, T =283.15 K,压缩因子取Z≈ 1计算,检测器运行速度ν =0.3 m/s。

当前工况条件下,检测器运行速度远远不能满足管道内检测条件。目标管线压力较高,且输量较低,造成管道内介质流速缓慢。根据天然气管道内部气体流速计算公式可知,管道内气体流速与管道压力成反比,与管道输量成正比。经计算,在当前管道压力(7.0 MPa)下,管道输量需达到9×106 m3/d左右,但是,目前管道下载气量不易调整。所以,只能通过调节站间管道运行压力的方法,控制管道内气体流速。

3 运行参数调整计算

利用人工建立压差的方式,采取间歇性关闭A站进气阀门,利用下游用户消耗管存的方式来实现管道运行压力的下降,从而在下游下载气量基本不变的条件下,提高管道内气体流速。

3.1 参数调整方案设计

经过分析计算,可以将管道运行压力降至4.0 MPa时进行内检测作业。检测前A站出口压力在7.0 MPa,关闭A站进气口阀门,利用下游用气消耗管存,待管线压力降至4.0 MPa时进行发球作业。检测器从A站发出后,打开A站进口阀门对该管线进行充压操作。通过改变A站进气阀门开度控制管线气体流速,增大管线单位时间内的气体流量至7×106 m3/d,确保检测器运行速度在1~4 m/s之间。

3.2 参数调整模拟计算

由于进气量大于出气量,管线全线压力缓慢升高,管道内气体流速逐渐降低。结合公式(1)(2)(3)计算各时段管道压力、气流速度以及检测器运行速度及运行距离等数据。

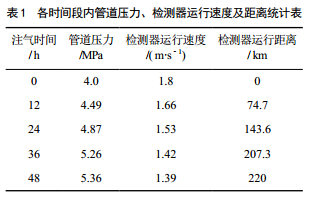

如初始状态(0 h):取管道压力 P = 7 . 0,T =283.15 K,进气量Qoh=7×106 m3,标准状态下P0=1.1013, T0=273.15 K;压缩因子取Z≈ 1,计算得检测器初始运行速度ν0=1.8 m/s。 12小时后,考虑首站注入和下游用气,进气量Q12h=3.5×106 m3,按照公式计算得检测器此时运行速度ν12=1.66 m/s,检测器运行距离L12=74.7 km。同理,计算24小时、 36小时及以后检测器运行速度与运行距离(表 1)。从表 1可知,检测器运行48小时到达B站, A站―B站全线压力由4.0 MPa升至5.36 MPa。检测器速度在1.39~1.80 m/s之间,即借助管线运行压力的调整可以满足管道内检测实施的速度要求。

4 现场作业效果

现场根据运行参数的计算结果进行工况调整,首先将管线全线降压,经过16天的管存消耗,管道压力降至4.0 MPa;然后打开A站进口阀门,以7×106 m3/d的速度向全线注气。在保持下游2×106 m3/d左右用气量的情况下,开始发送检测器。 A站至E站段由4.0 MPa升至7.0 MPa所需时间为93 h。

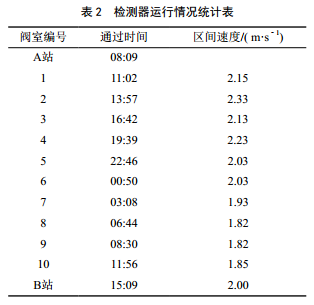

满足内检测作业条件后,发送首个测径板检测器耗时31 h,检测器球速控制在最优范围之内,清出污物 10.5 kg,检测器运行速度统计如表 2所示。

期间 A站进气量控制在 5 0~ 8 0× 106 m3/ h之间,温度 9 . 9℃。由于注气速度不稳定,球速在1.82~2.33 m/s之间波动。从发球到收球,管线压力由4.13 MPa升至5.85 MPa,现场统计补充管存1.899×107 m3,明显小于降压时消耗的管存。

5 总结

通过分析现场内检测器运行数据,实施参数调 整方案,能够保证检测器合理运行速度,适用于A站―B站间管段内检测作业时的参数调整。该方案在气量实时调节方面尚存在些许不足,如方案前期A站为注气端,若B站下游各站间段工艺参数发生实时调整,则需要考虑注气端和B站的压力上升延时等因素。同时,随着作业时间及工况条件的不同,还需要进一步详细考虑温度、压缩因子等因素对实际调控的影响。

参考文献:

[1] 张洋.输气管道漏磁内检测器速度控制问题研究 完整性管理。[D].沈阳:沈阳工业大学, 2012.

[2] GB32167-2015.油气输送管道完整性管理规范[S].2015.

[3] NACESP0102-2017,In-LineInspectionofPipelines[S].2017.

[4] SY/T6889-2012,管道内检测[S].2012.

作者:吕超, 1986年生,工程师,工学硕士, 2012年毕业于东南大学工程力学专业。现就职于中国石油西气东输管道公司管道处,负责管道内检测、管道第三方管理、 完整性管理。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号