油气管道无损检测数字化及应用研究

来源:《管道保护》杂志 作者:李伍林;李存锋;赵杰;夏荣蓓 时间:2020-1-21 阅读:

李伍林 李存锋 赵杰 夏荣蓓

廊坊中油朗威工程项目管理有限公司

射线检测是环焊缝无损检测主要方式之一,目前传统的评定方法为借助工具判定焊接质量的级别。2017年7月2日中缅管道发生泄漏爆炸后,中石油组织相关单位对近十年的油气管道开展环焊缝排查。结果显示部分无损检测单位底片错评漏评超过0.15‰,部分无损检测人员错评漏评上百道焊口,因此需采用新的技术手段对无损检测底片上的焊接缺陷进行识别,减少甚至杜绝漏评现象。

1 传统无损检测存在的问题

1.1 无损检测底片保存问题

射线检测底片作为反映焊接质量最重要的资料,其保存需要相应的通风、温度、湿度要求,但在底片存储过程中容易出现底片私自损毁、丢失、查找不便、与评定报告不匹配等问题。

1.2 无损检测底片评定问题

目前传统的评定方法为评片人员借助观片灯、放大镜、量尺等工具来完成。首先判断射线底片上是否有缺陷,然后判断缺陷的类型,接着对缺陷数据进行测定,最后根据标准判定检测质量的级别。这种方法受人员、设备、底片质量等因素的影响,易存在评定不准、速度慢、查询不变等缺点。

2 无损检测数字化意义及优势

2017年,中石油提出对在役管道数据逆向恢复和“智慧管道”全数字化移交的要求,而射线底片作为反映焊口质量最重要的资料,对于数据逆向恢复和全数字化移交具有重要的意义,且优势明显。

(1)实现射线底片永久保存,为管道运行维护提供基础数据。

(2)对数字底片资料进行分类存储归档,查找索引快速方便。

(3)通过对比内检测图像和射线底片扫描图像,确认焊口和检测底片的一致性。

(4)扫描影像格式为DICONDE(不可修改影像格式,可作为司法鉴定证据),确保数字化影像有法律效力。

(5)提供NDT数字化影像管理功能,实现数字化与CR、 DR影像兼容管理。

(6)开发算法和评定系统,实现数字化评片。

(7)可以实现对焊口质量进行“远程会诊”。

(8)可比对焊口不同时期的复拍底片与原焊口底片,以监控缺陷变化情况。

3 数字化无损检测技术

3.1 射线底片数字化

射线底片数字化是将传统射线底片经数字化处理后,把底片图像转变成数字信号,通过读图软件显示 的过程。射线底片数字化可实现对数据永久保存,快速远程检索等。

3.2 AUT检测技术

AUT(全自动超声波)检测是超声波检测技术与计算机技术相结合的检测新技术。其将焊缝沿厚度方向分成若干区,每个区用一对或两对聚焦探头检测,同时还采用非聚焦探头检测,检测结果以图像形式显示,分为A扫描、 B扫描及超声波衍射时差法(TOFD)三种显示方式。

3.3 DR检测技术

DR检测即X射线数字成像检测,是基于射线检测原理,利用计算机软件控制成像器件,实现射线光子到数字信号再到数字图像的转换过程,最终在显示器上观察和处理缺陷。射线数字成像技术用数字阵列探测器或成像板代替胶片,接收穿透工件后衰减的射线,并通过光学及电子电路方法以数字信号显示图像。

4 射线检测应用研究

4.1 AUT检测在中俄东线应用

自西气东输管道工程全自动焊接采用AUT检测技术开始, AUT检测技术在国内断断续续应用十几年,但只参与检测小部分长输管线。 2016年中俄原油管道二期工程开始全面推广AUT检测技术,中俄东线(黑河―长岭)开始全面应用。

4.1.1 检测方式

中 俄 东 线 ( 黑 河 — 长 岭 ) 段 自 动 焊 焊 口采用 1 0 0 % A U T + 2 0 % RT复验检测方式,穿越口100%AUT+100%RT双百双评,连头口、返修口采用100%PAUT+100%UT+100%RT检测方式。

4.1.2 图片质量分析

在AUT检测实施过程中, AUT扫查图图谱主要有以下六大类质量问题,影响结果评定。

(1) TOFD直通波<40%。包括校准图TOFD直通波<40%和扫查图TOFD直通波<40%(<20%包含其中)两种情况。

(2) TOFD数据丢失。包括TOFD探头的楔块和管体表面接触不好,导致耦合不良数据丢失;管材表面凹痕、制管焊缝与母材不能圆滑过渡、管材表面飞溅、扫查起始位置耦合剂供给不足等导致数据丢失。

(3)轨道偏置。主要包括坡口加工精度、对口间隙精度、管子椭圆度、焊缝错边量、根焊道成型、参考线划制精度、轨道安装精度、防腐层薄厚等超标导致轨道偏置。

(4)校准图体积通道未达到100%。包括部分校准图中体积通道在调试时按照主反射体的波幅调到80%作为基准波高。

(5)体积通道数据丢失。包括制管焊缝打磨不均匀或未圆滑过渡,相控阵探头的楔块和管体表面接触不好导致耦合不良数据丢失;管体表面油污、锈蚀严重、预留裸管段长度不够、有防腐底漆等引起耦合不良数据丢失。

(6)焊口错评、漏评问题。包括一评一审制度执行不严格,评图人员视觉疲劳,审核人员履职不到位,对标准理解不透彻等导致错评漏评。

4.1.3 数据复核

针对AUT检测扫查图出现的问题,为保证无损检测数据的可靠性,中俄东线通过组织飞检、互评、第四方复核和国外公司抽核以及远程评审等措施,确保了AUT检测质量。

4.2 DR在闽粤支干线应用

4.2.1 DR检测优势

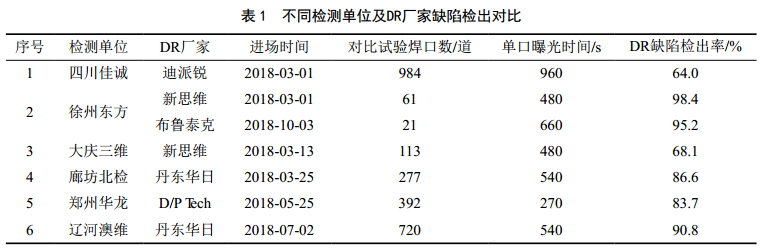

DR在闽粤支干线上优先检测金口、连头焊口、返修以及穿越焊口。 DR检测在数据储存和传输、图谱的数字化分析及图像灵敏度方面更加具有优势。不同检测单位及DR厂家缺陷检出对比见表 1。

4.2.2 DR检测存在问题

(1) DR检测结果与RT检测结果尺寸对比存在一定差异,主要由设备技术参数、爬行器定位误差、标记带误差以及评判误差导致。

(2)同一台设备在现场的检出率波动,主要是检测评判人员和检测参数的设置变化造成,尤其当单口曝光时间缩短时,检测效率提高,图像质量有所降低,同时DR的缺陷检出率也会下降(表 1)。

(3)在DR设备成像过程中,探测器由于自身重量和机械结构原因,在环焊缝的0点、 3点、 6点和9点位置距焊缝表面距离发生改变,导致成像质量存在差异。

4.2.3 应用建议

DR在国内长输管线应用刚刚开始,由于技术人员对新技术有一个适应过程,检测设备稳定性还需进一步提升,且DR检测人员在图谱处理、判读准确性等方面水平参差不齐, DR全面替代RT会存在质量风险和增加投资费用的问题,建议在保证管道工程无损检测质量前提下,逐步推广应用。

5 智能评片研究

无损检测智能评定系统是通过底片的数字化处理,依靠计算机的高速处理能力,将人工评片的工作转化为图像处理技术,对管道焊缝图像中存在的缺陷进行图像处理,建立焊缝底片图像缺陷特征库,建立分类模型,从而实现对管道焊缝缺陷底片的分类评价。

5.1 技术原理

5.1.1 数字化图像处理技术自动分割

数字化图像处理技术主要包括底片数字化分割、图像去噪、图像增强技术,图像处理主要目的是提高缺陷与焊缝之间的对比或者区别,从而能更好的将缺陷区分开来。

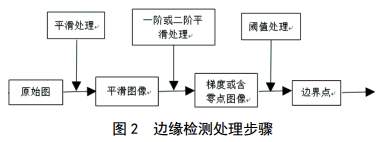

5.1.2边缘检测

边缘检测处理流程如图 2所示。

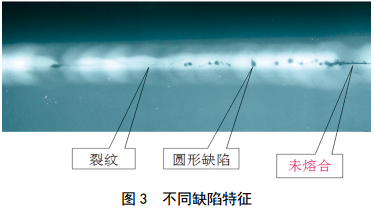

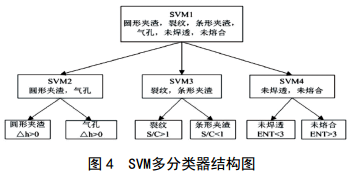

5.1.3 特征提取(SVM多分类器构造)

分类器构造即在整体结构中,先将相似量作为一类,然后根据相似量之间的细微变化,再通过模型算法进行区分。管道建设期和运行期焊缝中存在的裂纹、夹渣、气孔、弧坑、未焊透、未熔合、咬边等缺陷,不同缺陷的灰度差∆h、等效面积S/C、圆形度e、熵ENT、对比度CON等相关度等参数不尽相同,利用这些特征参数建立SVM多分类(图 3、图 4)。

5.1.4 数字化底片分析及识别

对数字化底片的基础信息进行预处理,采用边缘检测阈值分析方法提取特征参数,采用典型缺陷SVM多类分类器方法构造算法,对其中存在的焊缝缺陷进行分析、识别,并对其可接受性进行评价。

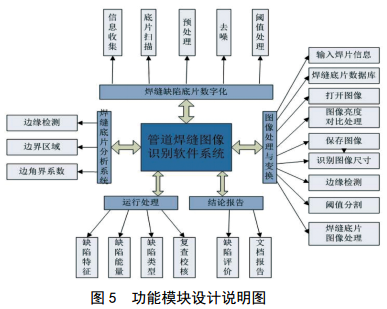

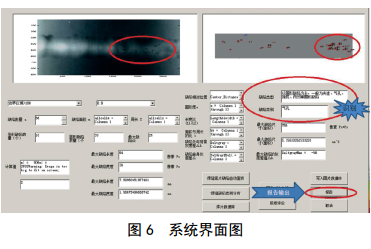

5.2 系统功能

将环焊缝图像处理、边缘检测、缺陷特征的提取、智能识别集成,通过采用支持向量机的模拟算法,建立环焊缝缺陷智能识别系统,通过有效的数据计算出焊缝的缺陷类型和类别,最终实现环焊缝缺陷智能识别的一键式处理(图 5、图 6)。

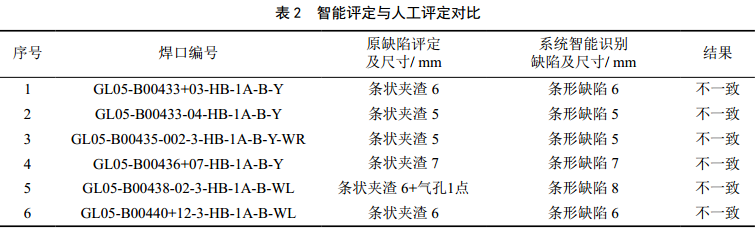

5.3 系统应用

将环焊缝焊接缺陷智能评定系统实际应用于坪山—前湾天然气管线,发现与人工评定不一致处,主要为将条状夹渣评为条状缺陷(表 2)。

6 结语

油气管道环焊缝缺陷智能评定可有效避免其结果受人员、设备的影响,并有望在将来彻底取代人工评定,减少无损检测错评、漏评现象,提高无损检测评定准确率,确保管道本质安全,同时减少人力成本,应用前景十分广阔。进一步收集缺陷样本库,开展系统自动学习功能研究,细化缺陷特征及特征值,研究AUT扫查图和DR数字底片缺陷特征,将提高智能系统评定的准确率和应用范围。

作者:李伍林, 1986年生, 2009年毕业于西南石油大学,学士,工程师。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号