油气田埋地管道完整性检测评价

来源:《管道保护》杂志 作者:杜振环;冉文燊;张加东 时间:2020-11-18 阅读:

杜振环1 冉文燊2 张加东1

1.中特检管道工程(北京)有限公司 ; 2.中国特种设备检测研究院

摘 要:油气田部分管道投运时间长,运行环境严苛,失效时有发生。通过管道完整性检测评价,可提前发现管道运行过程中存在的风险和缺陷,保障管道的安全平稳运行。介绍了完整性检测评价方法,以某油田埋地管道为例,开展管道完整性检测评价,为同类工作提供参考。

关键词:油田管道;完整性评价;内腐蚀检测;内检测;金属损失;剩余使用强度

埋地油气管道介质一般含水、 H2S、 CO2、 Cl-等,易使管道产生腐蚀导致失效,造成环境污染或人员伤亡。开展管道检测和完整性评价能提前发现腐蚀缺陷管段,及时维修防护,有效保障管道的安全运行。笔者以某油气田埋地管道为例,介绍了管道完整性检测评价的应用实践。

1 管道完整性评价

1.1 数据采集

管道数据包括勘察、设计、采购、施工、检测、验收、投产、运行、维护、废弃等全过程数据;管道属性数据、管道环境数据、管道检测维护管理数据及历史数据;管道失效分析、管道应急预案等。

1.2 高后果区识别

依据GB 32167―2015《油气输送管道完整性管理规范》,高后果区识别方法和分级准则主要考虑因素有:地区等级、村庄及乡镇密集程度,周边是否有公路、易燃易爆场所、国家自然保护区、特定场所以及水源地等。在数据采集基础上,结合管道现场情况,对管道高后果区逐一分级,并采用GPS定位系统采集位置数据。同时识别出在这些高后果区内对管道安全运行造成威胁的主要原因,形成高后区识别记录表和高后果区识别统计表。

1.3 风险评估

埋地油气管道的风险评估一般采用半定量风险评估方法。工作内容主要包括管段划分、失效可能性评价、失效后果评价和风险值计算。

管段划分的原则是当相关数据出现重要的变化时插入分段点。综合管道介质、压力、温度、规格、投运时间、介质腐蚀性、人口密度、防腐层状况和地区等级要求等对管线进行区段划分。

失效可能性分析从第三方破坏、腐蚀、设备(装置)及操作和管道本质安全方面,针对埋地钢制管道在役阶段失效可能性进行评分。

失效后果评分主要从介质的短期危害性、介质的最大泄漏量、介质的扩散性、人口密度、沿线环境、泄漏原因和供应中断对下游用户影响等,针对埋地钢制道失效后果进行评分。

风险值为失效可能性得分与失效后果得分的乘积,随后依据标准中推荐的风险等级划分办法开展风险等级划分。风险高的管段应在后续的检验检测及运行维护过程中予以重点关注。

1.4 完整性评价

完整性评价工作主要包括管道检测及适用性评价。主要检测方法包括内检测、外检测以及耐压试验。管道漏磁内检测技术因其直观性、准确性及快捷性,得到广泛应用。

适用性评价是对含有缺陷或损伤的管道进行的一种评价,以确定在预期的工作条件下是否可以继续安全运行。现场检测工作结束后,对发现问题的管道进行适用性评价,以确定管道工作参数、维修计划与下次定期检验日期。适用性评价分为应力分析、强度评估、剩余寿命预测和材料适用性评价。

2 油田埋地管道评价

2.1 管道基本状况及数据采集

某油田埋地管道于2014年9月投产,介质为含硫湿气,管材L360 NS,设计/运行压力为12/8 MPa,设计/运行温度为60/30 ℃,规格为Φ 323.9×10 mm,全长约15.6 km,采用3PE防腐,强制电流阴极保护系统,全线均达到有效保护。管道全线分布在沙漠地区,全年降水少,气候干旱。

采集数据包括基础地理信息、管道中心线、管道设施、第三方设施,以及运行、阴极保护、检测维护、管道风险和应急管理等数据。

2.2 高后果区识别

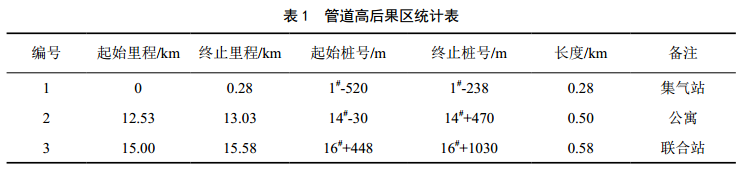

依据GB 32167―2015《油气输送管道完整性管理规范》,共识别出3处高后果区,详见表 1。

2.3 风险评估

风险评估管段划分见表 2,评估结果见表 3。

2.4 完整性评价

主 要 参 照 N A C E S P 0 11 0 - 2 0 1 0 《We t G a sInternal Corrosion Direct Assessment Methodology forPipelines》的要求进行,分为预评价、间接检测、直接检测和适用性评价等。

2.4.1 评价方法确定

结合数据采集和前次检测结果,由于沙漠地区干旱缺水,因外腐蚀引起的管道失效不占据主导地位,预测管道内腐蚀为该区域埋地管道的主要失效原因。据此判别管道的主要失效模式见表 4。确定的检测方法为内腐蚀直接检测和内检测。

2.4.2 内腐蚀直接检测结果

(1)预评价。进行数据采集及可行性分析,结果表明该管道基础数据基本齐全,输送介质为含硫湿气,且气液比大于5000,符合开展内腐蚀直接检测评价的条件。

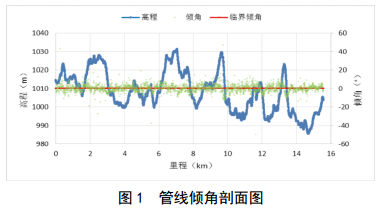

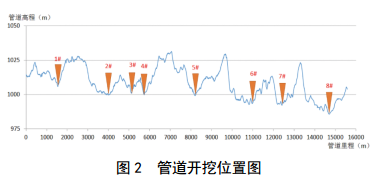

(2)间接检测。主要通过高程测绘、流场分析等,确定管道的易腐蚀点,为确定直接检测位置提供依据。其中高程测绘采用PCM+及RTK现场采集数 据,绘制管道的高程分布图。流场分析内容主要是计算管道的临界倾角,辨别管道中积水或者固体杂质的位置,确定最有可能发生腐蚀的区域。通过计算得出管道实际倾角和临界倾角,绘制管道倾角剖面图见图 1。通过流场分析结果和管道倾角剖面图确定内腐蚀可能发生的位置,从而确定直接检测开挖位置见图 2。

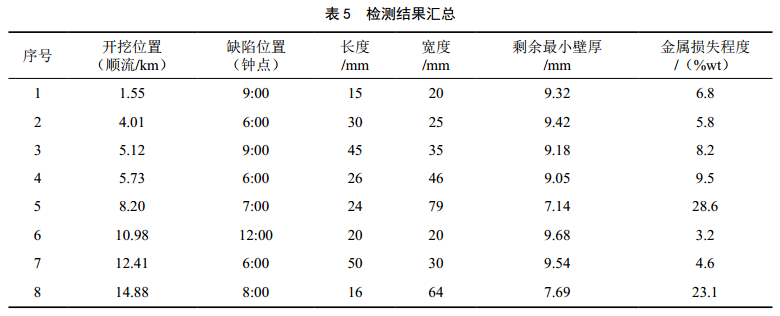

(3)直接检测。采用管体外壁爬行漏磁+超声波C扫描+超声波测厚组合检测技术,对开挖坑处的管道进行内腐蚀检测,结果见表 5。

2.4.3 内检测结果

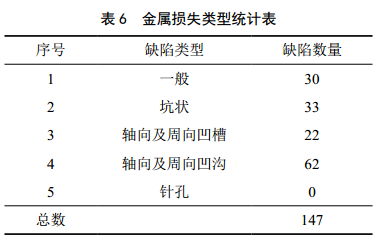

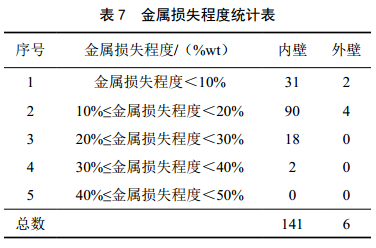

本次内检测主要参照GB/T 27699―2011《钢制管道内检测技术规范》的要求进行,管道变形采用CSEI-GI-DN300内检测器, 360°机械探臂;管道腐蚀采用CSEI-MFL-DN300漏磁内检测器。共检出147处金属损失,金属损失类型及数量见表 6,金属损失程度见表 7。

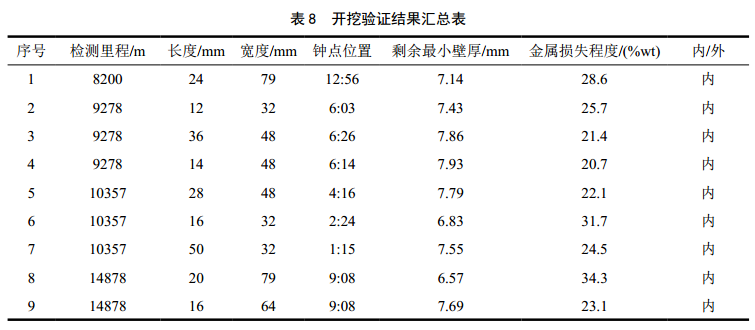

选取9处金属损失程度大于20%wt的缺陷进行开挖验证,结果见表 8,与内检测结果吻合。

2.5 适用性评价

参照SY/T 6477―2017《含缺陷油气管道剩余强度评价方法》,依据TSG D7003―2010《压力管道定期检验规则-长输管道》第二十条“对检测中发现的危害管道结构完整性的缺陷进行剩余强度评估与安全评定”,选取前述9处金属损失程度大于20% wt的缺陷(包含金属损失程度最严重的缺陷)开展剩余强度评价,评价结果见表 9。

根据计算结果管道在目前工况下的最大允许工作压力为8.35 MPa,建议对管道缺陷进行监测并且不超过当前工况继续使用。

3 结语

油气田埋地管道开展完整性检测评价是行之有效的安全管理手段,但仍然存在不足,突出表现在数据很难保证百分之百完整,风险评估中很多打分项的操作性不强,只能依赖经验给定分数。未来完整性检测评价方法仍需不断探索创新。

作者简介:杜振环, 1989年生,男,助理工程师,主要从事压力 管 道 的 检 验 工 作 。 联系方式 :13565060536, 894442618@qq.com。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号