小直径薄壁管对接6G位置手工钨极氩弧焊操作方法

来源:《管道保护》杂志 作者:陈学武 时间:2020-11-18 阅读:

陈学武

国家管网集团西部管道新疆输油气分公司

摘 要:小直径薄壁管对接6G位置手工钨极氩弧焊操作难度大,容易产生焊接缺陷。分析了焊接缺陷产生原因,详细介绍了焊接操作方法,提出了注意事项。

关键词:小直径;薄壁管; 6G位置;钨极氩弧焊;焊接

6G位置是管对接斜45°固定焊接位置,是各种焊接操作中最难焊的空间位置。小直径薄壁管对接6G位置手工钨极氩弧焊包括立、仰、平三个位置,且熔池处于上下、左右不对称,操作难度大,如操作不当容易造成背面凹陷、未熔合、正面产生焊瘤或余高低差过大、咬边等缺陷。故一般情况下要求操作者要熟练掌握小管水平固定及垂直固定位置焊接后,才能逐渐向该项目过渡,此外由于试件所处位置不便观察等原因,焊工在进行右半周时钟施焊时最好采用左手持枪,这无疑对许多焊工来说是个挑战。该焊接技术是高级工、技师晋级以及各类比赛的常规项目,建议焊工根据实际工作及比赛要求进行实质性训练,对于焊工操控电弧及对熔池的控制有很大帮助。笔者主要介绍小直径薄壁管对接6G位置焊接的操作方法,并提出了注意事项。

1 焊接要点

焊接过程中,熔池及焊丝端部易氧化,在操作中要特别注意保护。由于管壁薄,而且6G位置焊接介于水平固定与垂直固定之间,有相同之处,也有不同之处。 45°管体焊接分为两个半圈进行,每半圈都包含斜仰、斜立、斜平三种焊接位置。斜立位置容易出现焊瘤,斜仰位置容易出现未焊透和内凹,操作难度较大。

2 焊接工艺指导书

小直径薄壁管对接6G位置手工钨极氩弧焊焊接工艺指导书见表 1。

3 焊接缺陷产生原因

(1)背面焊瘤 。焊接电流、根部间隙和熔孔过大;焊接电弧在上坡口位置局部停留时间过长,均易产生焊瘤。

(2)气孔。①气路有泄漏,氩气流量过大或过小,不符合工艺规范所要求的流量;②钨极伸出长度过长,喷嘴直径过小;③施焊处周围有强空气气流流动,影响了电弧稳定燃烧和氩气的保护作用;④施焊过程中,焊枪运作不规范,电弧忽长忽短或焊枪角度不正确等。

(3)夹钨。钨极长度伸出量过大,焊枪操作不 稳定,钨极与焊丝或钨极与熔池相碰后,焊工又未能立即终止焊接,不及时清理钨粒,从而造成夹钨。

(4)咬边。焊接时,焊枪移动不平稳,电弧过长;焊枪作锯齿形摆动时,坡口面上侧停留时间短而且未能保证供给一定的送丝量。

(5) 弧坑裂纹。收弧时,熔池体积较大、温度高,冷却速度快,保护差。

(6)内凹。装配间隙较小,施焊过程中焊枪摆动幅度过大,致使电弧热量不能集中于根部,产生了背面焊缝低于试件内表面的凹陷。

(7)未熔合。盖面时,焊枪横向摆动到坡口边缘时,未作必要的停留,以及节点的间距过大等。

4 焊接操作方法

4.1 装配

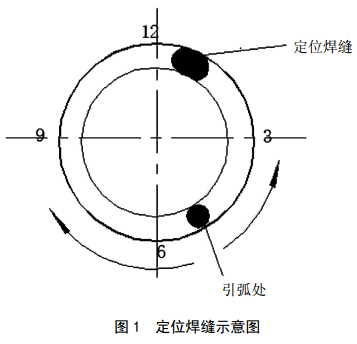

定位焊缝一处,分布在管圆周11点钟或1点钟方向,长度<15 mm,间隙3.0~3.5 mm。必须按工艺要求焊接定位焊缝, 6点钟、 12点钟方向不允许有定位焊,保证质量、两端修磨(图 1)。

气体用99.99%纯氩。试件在装配与定位焊时,所使用的焊丝应和正式焊接所用的焊丝相同,焊丝表面应干净无锈蚀。因该试件要求单面焊双面成形,故定位焊缝必须焊透;焊缝不能太厚,以免焊接到焊缝接头处时,根部熔合不好而产生焊接缺陷。如果碰到这种情况,应将定位焊缝磨低一点,两端磨成斜坡状,以便焊接至定位焊缝处接头时,使其良好过渡,保证焊透。

定位焊缝是正式焊缝的一部分,必须焊牢,不允许有缺陷,如果定位焊缝上发现裂纹、气孔等焊接缺陷,应该将该段定位焊缝打磨掉,在此处重新焊接定位焊缝,不允许用重熔的方法修补。

焊接过程中,不能破坏坡口棱边,装配定位焊后,检查管体坡口对接边缘是否对齐,错边量应不大于0.5 mm。

试件固定于斜45°位置。若将试件横截面看成时钟表面,则1点钟方向为定位焊缝位置。

4.2 打底焊

(1)引弧在5点钟位置处。钨极端部离开坡口面约1~2 mm,利用高频高压装置引燃电弧。

(2)采用连续送丝法。焊丝送进的位置位于熔池前方端部,送丝均匀,量适中,动作连贯。在整个施焊过程中,焊丝端部不得抽离保护区,以避免氧化,影响质量。

(3)焊枪、焊丝与试管的相对位置。钨极与管体两侧分别成85°~90°;焊丝与管体切线方向成15°~20°,与钨极成85°~90°,如图 2所示。

(4)操作要点。打底焊电流90~125 A,连续送丝,从5点钟位置到定位焊缝1点钟位置一气呵成,使反面成型饱满、美观;焊接时速度应稍快,可使工件升温速度慢、热影响区小,熔池及周围的氧化程度明显比小电流慢速焊低。引弧后,控制弧长2~3 mm,焊枪暂留在引弧处不动,待钝边处熔化并形成明亮清晰的熔池后,开始填丝。仰焊段送丝时,伴有轻微往根部“推”的动作,使内成形饱满。施焊中,焊枪匀速向上移动,同时作坡口根部窄幅锯齿形横向摆动。为防止斜立焊及斜平焊位置焊缝背面下塌,操作时应在坡口内逐渐抬高焊丝端部的距离,电弧也适当提高,一般控制在3~4 mm电弧长度。焊至定位焊缝5~10 mm处收弧,然后转至另一侧,以相同的方法完成后半圈打底焊缝,在12点钟位置填满弧坑收弧。需要强调的是,斜仰焊及斜仰爬坡位置焊接时,只要利于观察熔池,应尽量压低电弧、保证根部熔透及背面饱满,打底层应较薄,厚度1.5~2.0 mm。

(5)接头方法。①若施焊过程中断,应先将接头处修磨成斜坡状,重新引弧的位置在斜坡后3~6 mm处,电弧移至斜坡内,待焊至斜坡头部出现熔孔后,即转入正常焊接,从而保证接头部位熔合良好;②当焊至斜平焊位置(12点钟方向)时,应特别注意控制熔池温度,避免背面出现焊瘤。焊至定位焊缝斜坡处接头时,电弧在接头处应稍作停留,使熔池与定位焊缝头部完全熔合直至通过斜坡。

(6)收弧。为避免出现弧坑裂纹及缩孔,收弧时,利用电流衰减功能,熔池温度逐渐降低,熔深逐渐减小,电弧熄灭后,延迟对弧坑的氩气保护,避免氧化。左半圈焊妥后,将仰焊处的焊缝头部修磨成斜坡状,右半圈施焊时的引弧位置在左半圈焊道起点的斜坡后3~5 mm,焊接电弧移至斜坡内时稍作停留,待焊至斜坡出现熔孔后,再进行正常的焊接,焊接方式同左半圈,按逆时针方向焊至12点钟位置收弧,与左半圈重复4~5 mm。

4.3 填充层的焊接

填充前应仔细清理(利用锯条、钢丝刷等工具)焊缝及其周围的非金属杂质,操作步骤相同于 打底焊,操作时焊枪稍做横向摆动,可采用锯齿型运条法,焊枪摆动幅度稍大,保证坡口两侧完全熔合。采用连续送丝,送进时要有规律,不能时快、时慢,尽量靠近上坡口位置送丝,保证焊缝成型平坦、美观。填充金属应低于母材1 mm左右,且不能熔化坡口棱边,以免盖面施焊时失去基准。

4.4 盖面层的焊接

(1)清理填充层表面,控制层间温度。

(2)盖面层接头与打底层错开。左半圈先焊,起点在5点半钟位置。

(3)焊丝、钨极与试件的相对位置与打底层基本相同。

(4)操作要点:采用连续送丝,焊枪作横向锯齿形摆动,保证棱边熔化0.5~1.0 mm,焊缝余高控制在0.5~1.0 mm为宜。

(5)接头方法。出现接头时应在弧坑后约5 mm处引弧,焊枪横向摆动并移至弧坑处,开始时稍加焊丝,使接头处平整,之后转入正常焊接。

5 焊后检验及注意事项

采用外观检验和力学性能试验检验焊后效果。为得到质量优良的焊接接头,还应注意以下事项。

(1)正确使用焊接参数。

(2)注意观察,控制好熔池的大小、温度和形状。

(3)适当调整焊枪角度、电弧长度。

(4)掌握好运枪步法,摆动幅度和坡口两边的停留时间。手、眼协调配合。

作者简介:陈学武,助理工程师, 1985年生,西部管道新疆输油气分公司鄯善维抢修中心焊工,主要从事输油气管道维抢修工作。联系方式: 18209656864, 584888447@qq.com。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号