内压载荷下X80管道裂纹应力分布规律研究

来源:《管道保护》杂志 作者:田野 刘剑 阙永彬 李坤 高涛 时间:2020-2-4 阅读:

西部管道公司

摘要:为了研究内压作用下管道裂纹应力场分布规律,以含有表面裂纹的X80管道为研究对象,对不同形状、不同方向、不同内压、不同尺寸的含裂纹管道进行仿真分析和实验验证。结果表明:裂纹尖端处应力远大于裂纹中心应力。裂纹形状对应力影响作用较小,随着裂纹方向与管道轴向夹角增大,裂纹尖端应力先增大后减小,随着管道内压、裂纹深度、裂纹长度的增大,裂纹尖端处应力随之线性增大。其中,裂纹长度对裂纹尖端应力的影响小于管道内压和裂纹深度。

关键词:内压载荷;管道裂纹;应力分布

长输管道在建设施工和运行过程中,由于管材制造缺陷、焊接缺陷、内外部载荷、应力集中及腐蚀缺陷等因素的影响,管道会产生裂纹并扩展[1-5]。裂纹是长输管道最危险的一种缺陷,也是导致管道失效的主要原因。目前,管道裂纹主要通过内检测和开挖后的无损检测确定,其中,超声裂纹内检测对于长度25 mm以上,母材中深度1 mm以上或焊缝中深度2 mm以上的裂纹有较好的识别率;漏磁内检测对开口0.25 mm以上的裂纹有一定的检出率,但识别和量化[6]较为困难。无损检测中磁粉、渗透、涡流和射线等检测方法有较高的检出识别率。裂纹的产生和扩展会造成管道局部应力集中,容易出现脆断、疲劳破坏和腐蚀破坏等失效现象,严重影响长输管道的使用性能和可靠性能。本文通过研究管道裂纹的应力场分布规律,分析裂纹形状、方向及尺寸对裂纹尖端应力的影响,为管道裂纹的预防和管控提供参考。

1 管道裂纹应力分布模型

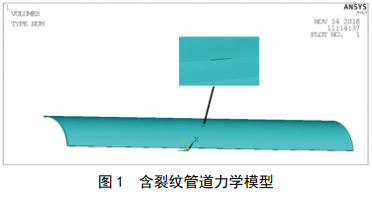

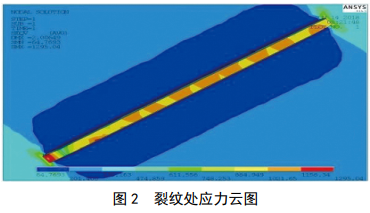

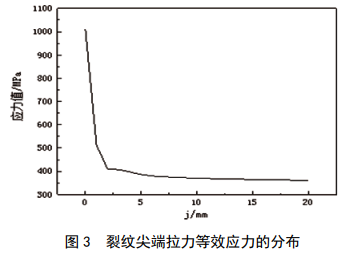

以含有表面裂纹的高强度管线钢材X80管道为研究对象。在管道中心部位,模拟一个三维表面裂纹,裂纹长度40 mm、深度4 mm、宽度1 mm,采用ANSYS 软件建立有限元模型。由于上述研究对象具有严格的对称性,为了减少计算量,加快计算速度,取研究对象的四分之一作为分析模型。所建有限元模型如图 1所示。仿真时,在模型两侧平面分别施加位移约束,即模型两侧位移为0,施加10 MPa内压后对仿真结果进行应力云图查看,裂纹处应力云图如图 2所示。从图 2中可以看出应力的最大值出现在裂纹尖端,提取裂纹处及其附近应力值,如图 3所示, j为距裂纹尖端的距离。可以看出,沿着裂纹方向,随着距裂纹尖端的距离不断增大,应力值越来越小。

2 不同参数对裂纹应力场的影响

2.1 裂纹形状对应力场的影响

图4 不同断面形状裂纹尖端应力分布

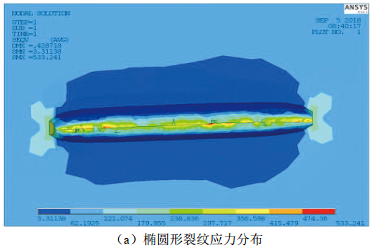

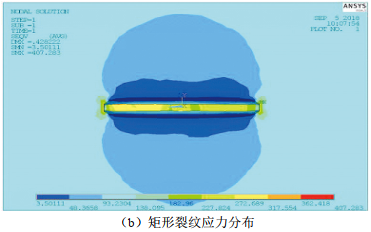

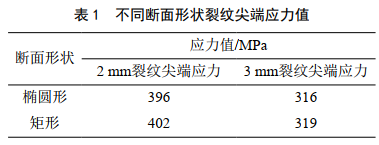

通过ANSYS分别建立椭圆形裂纹和矩形裂纹模型,裂纹尺寸为长30 mm、深3 mm、宽1 mm,施加3 MPa内压,为增加长径比,消除端部效应,管道长度设为5 000 mm。对不同断面形状裂纹进行仿真得到的应力云图如图 4所示。提取各仿真过程中的裂纹尖端应力值见表 1。

由表 1可知,当裂纹深度、长度、宽度一定时,不同形状的裂纹尖端应力变化不大。

2.2 裂纹方向对应力场的影响

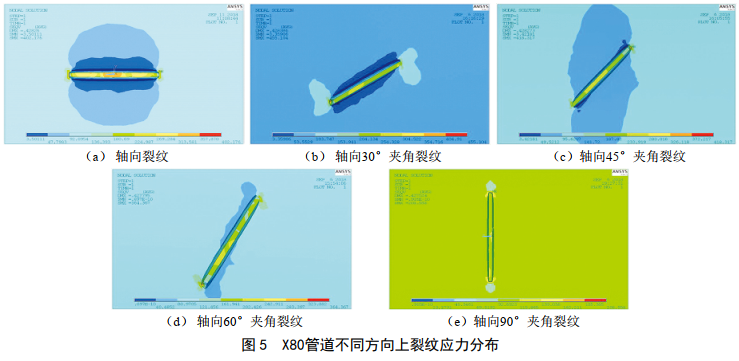

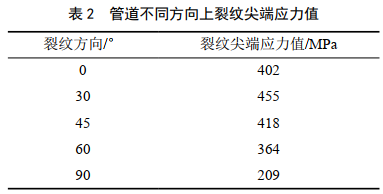

通过ANSYS建立含不同方向裂纹的X80管道应力场模型,管道长5 000 mm,裂纹深3 mm、长3 mm、宽1 mm,管道内压3 MPa。当裂纹方向不同时,即裂纹与管道轴向方向夹角不断增大时, X80管道裂纹应力分布如图 5所示。提取各仿真过程中的裂纹尖端应力值见表 2。

由表 2可知,随着裂纹方向与管道轴向方向夹角增大,裂纹尖端应力值先增大后减小。相同内压下,同样尺寸的周向裂纹尖端应力值远小于轴向裂纹尖端应力值,约为轴向的一半。

2.3 管道内压对应力场的影响

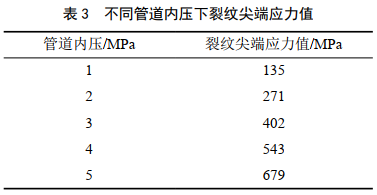

保持上述含裂纹X80管道应力场模型不变,改变内压大小,内压选值为1~5 MPa,间隔为1 MPa。采用线弹性方法进行仿真,仿真结果应力云图与3 MPa类似,随着内压增大,等效应力分布趋势一致。提取各仿真过程中的裂纹尖端应力值见表 3。

由表 3可知,随着管道内压增大,裂纹尖端应力值随之线性增大。

2.4 裂纹尺寸对应力场的影响

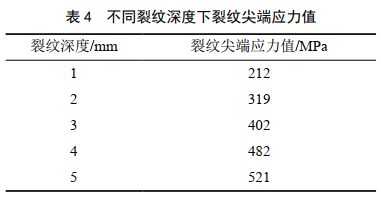

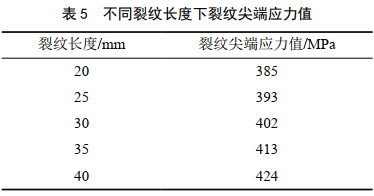

保持上述含裂纹X80管道应力场模型不变,依次改变裂纹深度和裂纹长度,裂纹深度选值为1~5 mm,间隔为1 mm;裂纹长度选值为20~40 mm,间隔为5 mm。采用线弹性方法进行仿真,随着裂纹深度和裂纹长度增加,等效应力分布趋势一致。提取各仿真过程中的裂纹尖端应力值见表 4和表 5。

由表 4和表 5可知,随着裂纹深度的增加,管道裂纹尖端应力值随之线性增大;随着裂纹长度的增加,管道裂纹尖端应力值也随之线性增大。但裂纹长度对裂纹尖端应力的影响小于管道内压和裂纹深度。

3 实验与结果分析

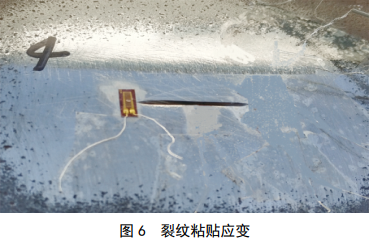

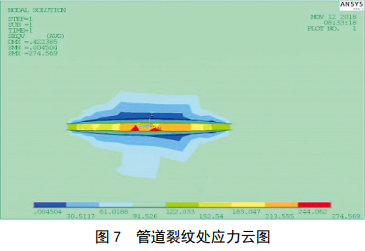

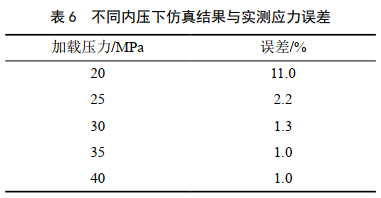

为 验 证 仿 真 结 果 的 准 确 性 , 选 取 某 X 8 0 、18.4 mm壁厚的管道上预制长30 mm、宽1.5 mm、深2 mm的矩形槽裂纹,实际加工裂纹中间深、两边浅。利用ANSYS建立管道模型,并在管道表面中心处建立同形状裂纹,仿真数据完全按照真实实验的管道尺寸及裂纹尺寸设置,如图 6和图 7所示。采取贴应变片的方式测量,应变片贴在裂纹尖端部位。记录0~ 3 MPa升压过程中的应力换算值,每升压0.5 MPa,保压15 min,记录一次数据。

由表 6可知,仿真数据与实验数据相比误差较小,说明仿真结果具有一定的准确性和适用性。

4 结论

(1)含裂纹的X80管道应力的最大值出现在裂纹尖端,并且裂纹尖端处应力远大于裂纹中心。相同内压、相同尺寸但形状不同的裂纹应力分布云图基本一致。

(2)随着裂纹方向与管道轴向方向夹角增大,裂纹尖端应力值先增大后减小。相同内压下,同样尺寸的周向裂纹尖端应力值远小于轴向裂纹尖端应力值,约为轴向的一半。

(3)随着管道内压、裂纹深度及裂纹长度增大,裂纹尖端应力值随之线性增大。但裂纹长度对裂纹尖端应力的影响小于管道内压和裂纹深度。

(4)真实实验中,含裂纹的X80管道阶梯保压期间采集到的裂纹尖端应力值与仿真值误差较小,仿真结果具有准确性和适用性。

参考文献:

[1] 田野.在役管道焊缝缺陷检测评价技术[J].油气田地面工程, 2017, 36(09): 97-99.

[2] 罗宁,刘斌,何璐瑶,陈翠翠,高富超.基于弱磁法的管道裂纹内检测技术探索[J].石油规划设计,2019, 30(02): 11-15.

[3] 贾心怡,马廷霞,刘维洋.波动载荷下X80管道轴向表面裂纹疲劳扩展研究[J].塑性工程学报,2018, 25(04): 262-268.

[4] 潘林锋,孙振国.含裂纹的压力管道的非概率可靠度研究[J].石油和化工设备, 2017, 0(06): 28-32.

[5] 牛江,梁瑞,郑运虎.含裂纹的压力管道疲劳寿命数值计算[J].甘肃科学学报, 2015, 27(06): 64-67+78.

[6] 田野,高涛,许光达,丁融.长输管道漏磁内检测缺陷识别量化技术研究[J].油气田地面工程,2018, 37(10): 51-54+59.

作者:田野, 1987年生,工程师, 2009年毕业于华中科技大学,自动化专业,现主要从事管道完整性研究工作。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号