管道无损检测缺陷致因分析案例的启示

来源:《管道保护》杂志 作者:王海涛;李仕力;张智;黄辉;王俊强;罗艳龙 时间:2020-2-4 阅读:

王海涛1,2 李仕力1,2 张智1 黄辉1 王俊强1,2 罗艳龙1,2

1.中国特种设备检测研究院; 2.国家市场监管总局油气管道工程技术研究中心

摘要:介绍了某管道检测过程中发现缺陷的致因分析案例。射线和超声检测方法对缺陷复验的结论差别较大时,取样对该缺陷进行了致因分析,发现该缺陷由补焊产生,且判断原损伤位置在补焊前即存在铜污染,并确定热影响区的裂纹在服役过程中未发生扩展。缺陷致因分析为该隐患的排查治理提供了方向,减少了经济损失,也有利于管道元件制造或安装企业等相关方查找原因,做好质量控制。

关键词:检验检测;管道;致因分析;铜污染

压力管道安装检验和定期检验中都需要采用无损检测技术对管道本体损伤和焊缝缺陷进行检测。由于各种无损检测方法的原理、设备等带来的局限性,往往需要通过多种检测方法的结果比较,对发现的缺陷进行定性判断。某管径为813 mm、壁厚为14.4 mm、材质为L485M的管道在漏磁内检测时发现一处管道本体存在32%的金属损失,开挖后对该缺陷采用超声检测、相控阵检测、射线检测等无损检测技术进行验证。超声波检测结果显示该处12.5 mm深度存在长约20 mm的管道本体内部夹层,缺陷自身高度约2 mm;超声相控阵检测结果显示该处10~12 mm深度存在长约20 mm的细小夹层;但射线检测结果判断该处为长度25 mm的裂纹。超声和射线检测对缺陷的判定结果差别较大,无法确定缺陷类型,必须取样对缺陷部位进行解剖和致因分析。

1 材料和试验

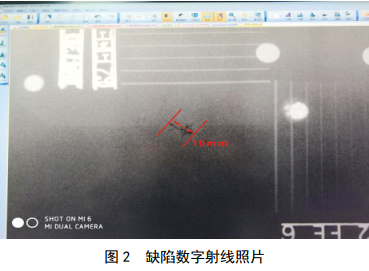

对存在缺陷的管段现场换管取样,所切取样品如图 1所示。对缺陷位置进行数字射线检测复核,如图 2所示,检测人员根据射线照片,判断缺陷为裂纹的可能性较大。

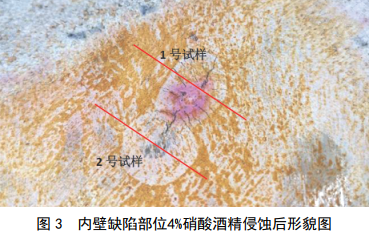

对样品内壁打磨后用4%硝酸酒精对该缺陷位置进行侵蚀,内壁缺陷部位显示出两处呈圆形且与管体母材明显区分的区域,如图 3所示,在两处圆形缺陷位置切取金相样品,进行截面金相、电镜显微组织观察。

2 试验结果分析

2.1 显微组织观察

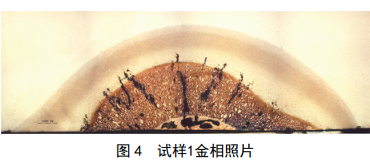

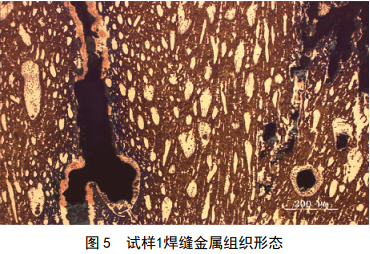

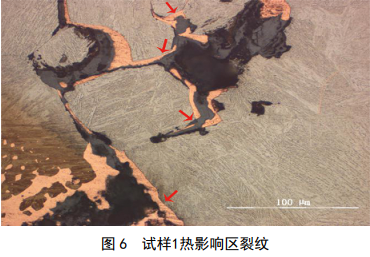

试样经过镶嵌、研磨和抛光, 4%硝酸酒精侵蚀后,在金相显微镜下观察,试样 1宏观可见明显焊接特征区域——焊缝区和热影响区,如图 4所示。焊缝区内存在大量焊接缺陷和裂纹,组织形态如图 5所示,焊缝区裂纹为沿柱状晶方向开裂的结晶裂纹。在热影响区也存在沿晶裂纹,且在晶界处发现黄色物质,如图 6中箭头所指,同时在裂纹内有灰色氧化物存在。

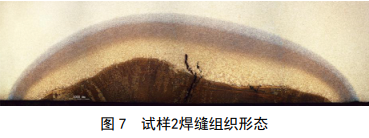

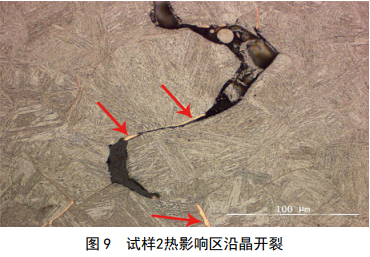

试样 2组织形态如图 7所示,在焊缝区存在沿柱状晶方向开裂的裂纹,没有发现其它焊接缺陷,如图 8所示。在热影响区同样存在沿晶裂纹,裂纹内有灰色氧化物和黄色物质,如图 9中箭头所示。

2.2 电镜能谱分析

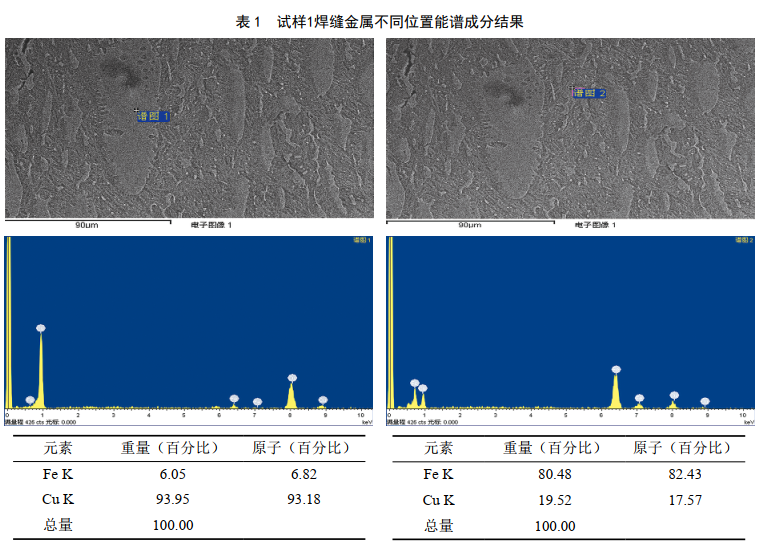

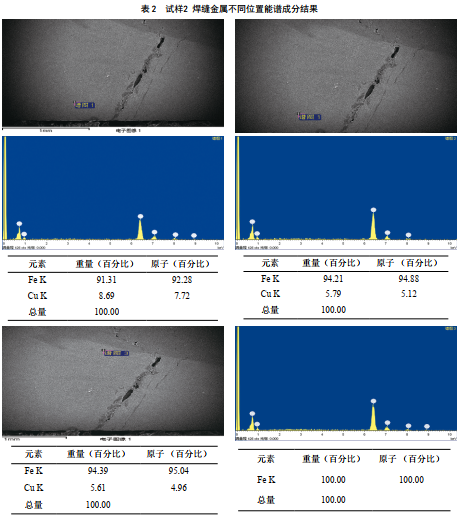

为了确定焊缝区及热影响区晶界分布的黄色物质成分,在扫描电镜下对其进行能谱分析。试样 1焊缝金属不同区域能谱分析结果见表 1,其中白色区域的Cu含量很高(重量百分比达到93.95%),灰色区域的Cu含量为19.52%,不同相的含Cu量差别较大。试样2焊缝金属中不同相成分分析结果见表 2,其焊缝金属中也含有一定量Cu,但各微区Cu含量的差别不大,分别为8.69%、 5.79%和5.61%,比试样 1焊缝中Cu含量少。热影响区裂纹中的黄色物质全部为Cu,灰色物质为Fe的氧化物。

2.3 缺陷致因分析

送检管段内壁经磁粉检测发现近表面存在长度约20 mm的主裂纹,且存在多条与主裂纹成一定角度的微裂纹。用4%硝酸酒精对缺陷部位进行侵蚀后,缺陷位置出现两处呈圆形且与管体母材明显区分的区域,直径约10 mm。金相及扫描电镜分析发现,缺陷位置存在明显的焊缝区和热影响区,可以判断该位置进行过管体补焊。

在焊缝区存在主裂纹及与主裂纹成一定角度的微裂纹,这主要与焊缝金属凝固过程中液体金属不能及时充填收缩位置以及低熔点金属Cu引起的结晶裂纹两方面原因有关,造成焊缝区存在大量的缩孔、裂纹等焊接缺陷。补焊过程中在热影响区也产生了沿晶裂纹,低熔点Cu受热液化渗入了热影响区裂纹内部,在裂纹内部残存大量渗入的Cu元素。

热影响区的裂纹中均发现有Cu渗入,并有较多的高温氧化产物,说明焊缝及热影响区的裂纹均为焊接过程中产生,在服役过程中并未发生扩展。该分析结果降低了业主对目前存在相似问题的管段能够继续安全服役的担忧。

由于试样 1和试样 2中的Cu元素含量差异较大,判断原损伤位置在补焊前即存在铜污染,在管体内表面缺陷未清理或者清理不彻底的情况下进行了管体补焊。基于该结论对管道制造安装过程中可能造成铜污染的环节进行了调查取证,核实了主要的责任方,承担了该管道换管及停运等给管道运营企业造成的经济损失。

3 结语

压力管道检验检测过程中遇到多种无损检测方法的验证结果不一致时,对缺陷性质的判断更应该慎重,尤其当两种检测方法对缺陷性质的判断差别较大时,应采取措施进一步分析。

在实际工作中,往往由于检验周期短、复产压力大等原因,业主都希望尽快对缺陷性质作出判断,提出处理意见,检验人员如果草率下结论可能会掩盖缺陷的实际情况和真正致因。缺陷致因分析工作应该得到检验人员和管道运营企业的充分重视,查找失效原因可以预防类似事件的发生,为该隐患的排查治理提供方向,达到事半功倍的效果。同时,查明缺陷致因可以确认相关责任方,承担一定的经济损失,也有利于管道元件制造或安装企业等相关方查找原因,做好质量控制。

基金项目:管廊高危管道及防护系统在线检测监测技术研究( 2017YFC0805005)。

作者:王海涛, 1982年生,博士,高级工程师,主要从事压力管道检测评价、失效分析等相关技术研究。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号