碳钢管道异常应力的远程磁力监测、定位与测量研究

来源:《管道保护》杂志 作者:Hamed HabibiSpeir 时间:2020-3-20 阅读:

Hamed HabibiSpeir

Hunter Limted

摘要:传统的管道完整性保护方案是量化管壁缺陷的几何形状,依赖于对缺陷类别(裂纹,或腐蚀)及其大小(壁厚损失)的识别。 然而,完整性决策主要考虑的是潜在的应力数值。 缺陷几何形状一般用于推断管道应力值。一旦这个应力值达到管道材料的最大强度,就会引起管道的塑性变形和破裂。大型远距离磁测技术(LSM)是一种新型的远距离磁力监测(RMM)技术,通过分析管道磁测数据,可直接测量管壁的应力值。以应力集中断层扫描(SCT)为例,说明LSM的基本原理,根据现场收集到的数据总结SCT的有效性,提出了验证数据。

关键词:RMM; LSM; SCT; SCZ;局部应力;应力监测;条件评估;管道完整性

1 简介

多年来,管道完整性解决方案一直基于缺陷的几何形状,因为几乎所有传统的检测方法都只能测量缺陷的大小,且针对每个缺陷类别开发了不同的技术。然而,导致管道完整性出现问题的原因是管壁的应力达到了管道材料的最大强度,所以造成管道破裂。 在进行完整性管理决策时,已经进行了大量的试验和研究,以考虑缺陷的大小、类型和位置,管道工作条件和许多其他因素。 这些方法必须非常保守,因此效率不高,即使只用一种检查方法检查整条管道上所有类型的缺陷,也仍然如此。碳钢管道的远程磁力监测(RMM)是一种直接评定管道完整性的创新方法,无需考虑管道缺陷类型和管道工作条件等因素。 这种检测方法被称为大型远距离磁测技术(LSM)。本文详细介绍了该技术的原理和最新发展,并列举了应力集中断层扫描(SCT)技术的应用实例。

2 研究背景

维拉里(villari)[1]演示了一根钢棒上的拉伸应力会改变钢棒周围的磁场,这种现象被称为逆磁致伸缩效应,或者维拉里效应。过去几十年,人们研究了钢棒近距离范围内的逆磁致伸缩。史泰博等人(Staples et al.)[2]以钢管截面为重点,发现了钢结构件在局部腐蚀、冶金和机械应力下产生的应力和磁场的关系,精确测量了钢筋的近、远区磁场,建立了一维应力与磁场变化关系的数学模型。 这是研究远距逆磁致伸缩逆效应的第一次尝试。随后对该模型进行了三维应力扩展,并在一个末端加盖的管道的单个截面上进行了验证。虽然模型验证取得成功,但是对这种现象的解释仍然是假设。 当一个铁磁管段在轧机中制造出来,在居里点凝固时,形成一个南北极的棒形磁铁。 根据固化条件的不同,磁畴的磁极可以任意取向。 除非受两种情况影响,否则这个结构不会改变。一是广为人知的、可以旋转的外部磁感应强 度。二是微观的机械变形会改变磁极的方向[2]。

管道运行压力会沿着管道的纵向、环向和轴向产生均匀应力,形成了基准磁场,其可以在远离管道处进行测量。管道缺陷如腐蚀、裂纹、凹痕等,以及地质运动等产生的外力,都会导致管道局部应力加大。局部应力增加的磁响应将改变磁极的原始方向,从而扰乱基准磁场。局部应力也称磁特征(MS) ,或应力集中区(SCZ)。 虽然磁信号的强度非常微弱,但仍然可以用现有的先进仪器探测到。

3 远程磁力监测(RMM)的特点

作为管道检测工具, RMM具有多方面的技术和商业优势。一是远程检测,不需要与目标接触,也不需要向目标输入能量。二是可以探测到引起局部应力增加的根源,包括腐蚀、裂纹、焊缝未焊透、应力腐蚀裂缝(SCC)以及地质运动引起的扭曲和弯曲。三是远程检测没有管道设置的限制,不需要改变工作条件,没有隐性成本。

为了收集数据,设计了一个由扫描仪和测绘级定位系统组成的工具,该工具能够对记录的磁场和其他传感器数据进行精确的地理坐标标记(图 1)。

无论何种缺陷,估算其内部局部应力大小准确度可达25 MPa,从而得出管壁的局部应力分布图。RMM还可以检测和识别套管的起始位置和终止位置、壁厚变化、直径变化和褶皱弯头的位置,同样都能达到厘米级精度。 它还可以探测在管内卡住的内检测工具位置,其最特别的是利用磁性数据绘制管道线路三维图,包括管道埋深、地形高度和准确路线。

SCT成功检测到许多缺陷类型,哈比比(Habibiet al)[3]等人对RMM进行了更详细的现场验证。

3.1 腐蚀和金属损失

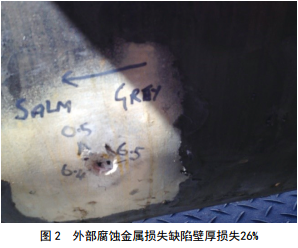

金属损失是引起管道缺陷最常见的问题,是已知许多腐蚀问题的根源(金属损失也可能由于机械损坏或施工问题而发生)。该案例管道于2009年检测时,工程人员发现了严重缺陷并进行了修复。 2015年再次检测,并计划维修壁厚损失约20% 的两处缺陷。因缺陷位置未知,在500 m长的管道上进行了SCT检测 。经结果对比,第一处缺陷与SCT的报告相符,并且为应力水平最高的缺陷,其应力水平为材料最小屈服强度 (SMYS)的67% ,而内检测报告的壁厚损失为26% 。图 2为2015年管道缺陷图片。

第二处缺陷凹陷深度与前者相似,应力估算值则低得多, SCT的应力估值只有材料最小屈服强度(SMYS)的30%,完全在可接受的范围内。而内检测报告其壁厚损失为19%。依据相关标准,必须修复任何壁厚损失≥20% 的管道缺陷,于是决定开挖修复。

经过开挖验证,工程人员发现第二处缺陷已经在2009年通过打磨和重新涂层进行了修复,但是维修记录已经丢失。 虽然缺陷壁厚损失仍为19% ,但是打磨表面减小和释放了局部应力,修复前后几何形状基本保持不变,但局部应力减小。内检测基于缺陷的几何形状,而SCT基于直接应力估值。通过这个例子可以看出,应力检测可以通过提高仅基于缺陷几何形状的传统标准来节省第二次开挖的预算。

3.2 微裂纹和应力腐蚀裂纹

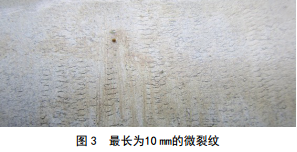

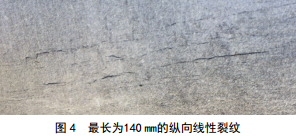

SCT的另一个独特之处是能够检测到很浅的微裂纹,只需将裂纹打磨即可修复管道,避免发生严重损坏。 案例中,两个暴露的缺陷相距不到100 m。一个是最大长度为10 mm的微裂纹,另一个是长度为140 mm的纵向长裂纹。 SCT显示这两处的应力是材料最小屈服强度(SMYS)的68%,见图 3和图 4。

3.3 外部载荷

检测管壁应力而非几何尺寸变化的另一个优点是可以检测到给管道施加局部应力的任何外部载荷,但 SCT无法确定应力集中的根源。 在这种情况下,这种技术的另一种能力也变得非常有益,即SCT关于管道路线及其埋深报告数据有助于确定因地下土体运动引起的管道严重变形。 报告显示管道埋深发生了变化,表明管道遭受了地质滑坡的影响。 同一区域管道向上弯曲而造成应力值较高的SCZ,表明地下土体运动对管道造成了结构性破坏。 图 5为管道横向变形的顶视图。

3.4 焊缝缺陷

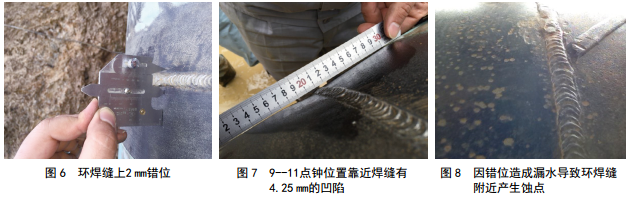

SCT能够检测焊缝附近或焊缝上是否存在焊接缺陷或腐蚀。案例中, SCT检测到一个腐蚀点,尺寸为 638 mm×180 mm,最大深度为壁厚的8% 。 管道壁厚沿环焊缝方向发生变化,为了管道对齐导致管道另一侧产生凹陷。 图 6显示12点钟位置的焊缝错位,图 7显示10点钟位置的凹痕。图 8所示为错位和凹陷导致涂层下进水并引起点状腐蚀。

4 远程磁力监测(RMM)的实施

在综合解决方案中加入RMM技术并不是一个简单的任务。多年来,管道的完整性解决方案一直是以缺陷类型和尺寸为依据,而管理决策则是以既定的常规方法为依据。以测量应力值为检测终极目标对大部分行业内人士来说很陌生。 目前国际上没有任何公认的基于应力的协议,但在管道设计中决不可忽视管壁的最大允许应力。许多公司对RMM进行了试验,以评估其性能或寻找特殊情况下管道的解决办法。

SCT已被广大客户使用, SCT 报告的缺陷被认为是与传统的检测方法准确率相比的参考点,或者开挖后的观测点。这些数据证明,在足够多的数据支持下,技术探测是可行的。

针对内检测结果,对SCT报告的25个结果进行了对比研究。 如果内检测报告在SCZ一定范围内有一个缺陷,则计算为一个准确检测点。 SCZ的位置精度为±1 m(表 1)。

其中, SCZ的数量通常多于内检测的缺陷数, 这是由于部分内检测缺陷要么在允许范围内,要么低于内检测工具可允许的最小阈值。 SCT可以报告高于管道环向应力的任何局部应力集中增加。内检测缺陷数量超过SCZ的情况主要体现在有多个近邻的缺陷集中在相同区域。这种情况下,内检测将逐个报告,而SCT则会报告一个应力值最大的SCZ,代表这个区域有一群间距很近的SCZ。

5 结论

监测应力方法与传统的缺陷检测方法相比有许多优点。 它可以更加准确的估测缺陷的严重程度。 这些缺陷和位置可以通过磁力计收集的磁场数据的自动算法分析来识别。 SCT 除了SCZ检测、应力估测和管道3D绘图之外,还作为 DCVG(直流电压梯度检测)的补充工具,以及外部和内部腐蚀直接评估(ECDA 和 ICDA)工作的附加工具,在非内检测管道进行了商业应用。 此外, SCT被用作一个筛查工具来指导已建立的高分辨率工具部署;指导挖掘小组准确地找到挖掘位置;探测内检卡球的位置;绘制管道线路和特征,如套管和壁厚的变化;评估地质危险地区对管道潜在威胁;最后,监测已知土壤侵蚀地区管道埋深的变化趋势。使用RMM直接评估应力水平就可以减少采用保守统计法来估测工作条件下缺陷的危险程度的必要性。在没有常规方法检测缺陷的几何形状的情况下,例如,当裂纹和腐蚀同时存在时,这种方法的优点就更加明显。在管道完整性管理中,还需要进一步制定一个国际性的行业标准,以便直接使用SCT 结果。 在此之前,公司可以通过测试这项技术来制定自己的规则,或者利用SCT作为一套完整的工具来确定维护的优先级别,或者维护预算的有效性。

注释:

[1] Villari,E.Ann. Phys.Lpz.126, 87. (1865)

[2] Staples, S. G. H. et al.“Solving the Inverse Problemof Magnetisation-Stress Resolution” , Journal ofApplied Physics, 113, 133905 (2013)

[3] Habibi, H. et al.“Field Verification of RemoteMagnetic Monitoring of Stress for Buried UnpiggablePipelines” , Unpiggable Pipeline Solutions Forum,Houston, USA. (2017)

作者:Hamed Habibi,理科硕士, Speir Hunter Ltd技术总监。

Speir Hunter Ltd成立于2011年,致力于研究和开发创新的埋地管道外检测技术,旨在解决管道本体高风险段的检出,提高工程师在管理管道资产状况时可获得的数据的准确性。公司与英国利兹大学合作,对应力磁化现象进行研究,并共同创建了一种原创的 新型远程检测技术,称为应力集中断层扫描技术(简称SCT),能够在地面,非开挖直接检出和评估管道本体高应力位置,实现了从硬件、软件系列化和商业化运行。不仅得到了英国国家燃气管网公司的资助,而且在实践应用中不断得到提升,特别是在一个为期两年的项目中,为客户专门研究包括覆盖深度和环焊缝的位置检测等内容,在壁厚变化和直径变化等管道特种检测方面已经实现。开发的由无人机携带的传感硬件,减少了数据收集时间,提升了智能化检测水平。目前Speir Hunter Ltd公司正在与苏格兰政府合作开发一种可以检测工厂和炼油厂管道系统的技术。 该方法基于应力磁化强度,并且可以远程实时评估地下绝缘层下的腐蚀(简称CUI)。 Speir Hunter Ltd公司及其开发的技术的独创性均已获得英国政府的正式认可,公司也因此被议会审查机构授予为最佳实践代表。公司在法国,美国,中东,德国,加拿大,南非,荷兰,巴西,阿根廷,比利时,澳大利亚及中国等都开展了检测项目,发现了管体隐患,得到了业主的认可。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号