高后果区天然气管道环焊缝质量风险排查案例分析

来源:《管道保护》杂志 作者:刘卿;雷宏峰;史家旭;齐迎峰;郭依宝 时间:2020-3-18 阅读:

刘卿 雷宏峰 史家旭 齐迎峰 郭依宝

北京天然气管道有限公司

为深刻吸取江苏响水“3·21”特大爆炸事故经验教训,举一反三,抓早抓小,各管道企业加大了管道环焊缝隐患排查治理力度,特别对高后果区内环焊缝质量进行重点排查,及时对缺陷点采取处置措施,确保高后果区管道本体安全。如何提高缺陷焊口的排查精度,最大程度的发现并消除管道焊缝缺陷风险,是环焊缝风险排查的重点和难点。本文介绍了环焊缝缺陷排查方法及典型应用实例,提出了风险控制建议。

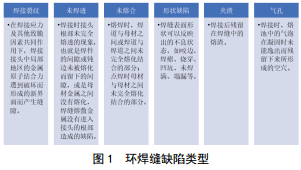

1 环焊缝缺陷主要类型

环焊缝缺陷主要有:焊接裂纹、未焊透、未熔合、夹渣、气孔及形状缺陷等(图 1)。

焊接裂纹是最危险的焊接缺陷,严重影响焊接结构的安全性,是造成焊缝质量事故的主要原因之一。

2 环焊缝缺陷的主要风险

由于管道建设中环焊缝数量庞大,受现场环境和人为因素影响,焊接质量较难控制,而且焊缝位置结构相对不稳定,管道受滑坡、塌陷、洪水、泥石流、第三方破坏等外力影响,易在焊缝位置产生裂纹甚至断裂,造成泄漏的风险。据统计,环焊缝失效事故发生在连头口、金口、变壁厚焊口、返修焊口上的比例很高。

天然气中含有微量的有毒H2S气体会对人体造成伤害,空气中的天然气浓度过高会使人窒息,严重时遇明火会发生燃烧甚至爆炸。天然气发生泄漏后,扩散速度快、范围广,很难有效掌握扩散的方向及扩散量。而在高后果区的特定范围内密闭空间多,人口密集度高,发生紧急情况后引导和疏散难度大,如发生天然气泄漏、着火、爆炸将会给周边人民的生命和财产造成严重损失,后果不堪设想。如贵州晴隆输气管道燃烧爆炸事故即因环焊缝质量缺陷所致。

3 环焊缝缺陷风险排查方法

3.1 确定存疑焊口

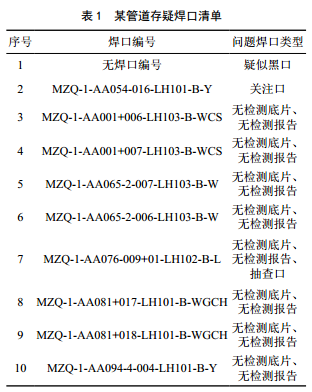

通过收集各在役管道工程竣工资料和内检测资料,复查竣工资料和施工记录、监理记录、无损检测报告符合性和一致性,完成内检测环焊缝数据和施工记录对齐。识别疑似“黑口”,对内检测公司提供的管道漏磁内检测信号数据进行复核,识别“严重”“较严重” “轻微”异常焊口,并开列“严重”异常焊口底片复核影像资料,聘请专家复核无损检测底片,提出存疑焊口,形成存疑焊口清单(表 1)。

3.2 确定抽查焊口

通过竣工资料,收集高后果区内焊口清单和施工记录,鉴于环焊缝失效事故发生在连头口、金口、 变壁厚焊口、返修焊口上的比例很高,因此按此顺序优先抽查高后果区内的上述焊口,形成抽查焊口清单(表 2)。

3.3 焊口定位

根据前期排查复核结果提供存疑焊口定位清单,现场确定问题焊口的开挖点,形成焊口定位报告及拟开挖焊口清单,对定位点进行标记。

3.4 焊口开挖

开挖作业按照作业许可管理程序执行,挖至管体后,通过辨认焊口编号或钢管出厂编号等方式确认是否为目标焊口。如确认为目标焊口则继续扩坑至满足防腐与检测作业条件,如确认非目标焊口则作为探坑进行回填,重新分析目标焊口位置。

3.5 防腐层剥离打磨

作业坑开挖合格后,开始冷剥离焊口防腐层,剥离过程中对原补口防腐层状况、剥离强度等性能进行调查并记录。对焊口表面及两侧进行打磨,采集焊口相关数据,焊口处理及打磨应满足《钢质管道聚乙烯胶粘带防腐层技术标准》《埋地钢质管道外防腐层保温层修复技术规范》等。对表面打磨质量进行验收。

3.6 数据采集

采集和记录原补口防腐层性能和焊口相关数据信息。

3.7 无损检测

如果初步评定认为焊口存在表面缺陷,对表面缺陷打磨修复并记录。打磨完成后对全焊口进行RT、PT、 MT无损检测。如初步评定认为焊口存在疑似裂纹缺陷,应进一步检测。

3.8 适用性评价

无损检测工作完成后,进行复评,并与建设期底片进行对比,给出初步处置意见,包括割口、返修、质量关注等。对建议质量关注的问题焊口,暂不进行处置, 2~3年后,重新进行开挖复拍。对建议割口、返修的问题焊口,若缺陷属于外表面缺陷,采用外表面打磨方式进行修复。最大打磨深度不超过管道壁厚的12.5%。若打磨后缺陷消除,则防腐后回填,若打磨至管道壁厚12.5%缺陷未消除,则采用B型套筒进行修复。

如果缺陷为内部裂纹、根部缺陷,则委托专业评价机构进行进一步检测(TOFD+PAUT),以确定缺陷具体位置、尺寸及性质。然后结合问题焊口周边地质地貌条件,进行缺陷适用性评价,根据评价结果推荐的修复方式处置。

3.9 问题焊口修复

环焊缝常用的修复方式主要包括:割口、 B型套筒、环氧套筒、打磨、补焊、复合材料、高压夹具等方法。

割口主要用于焊缝存在裂纹,或金口、连头口、返修口存在严重根部未熔合和未焊透等情况。割口修复对在役管道生产影响大、费用高。

B型套筒修复适用于大部分的环焊缝缺陷修复,对生产影响较少, X70钢采用该方法比较适用,是目前缺陷修复的主要方法。

3.10 检测评价

处置完毕后进行二次检测与防腐评价等。

3.11 竣工资料

应按照《档案管理规定》收集、整理、归档竣工资料。

4 典型案例

4.1 高后果区基本情况

某段天然气管道2014年投产运行,材质为X70钢,管径1 016 mm,设计压力10 MPa,管道壁厚为26.2 mm。管道两侧各200 m范围内常住人口50户,属于二级地区;在管道潜在影响范围内有某企业(上班期间约140人),某小学(上学期间师生约200人),加油站1座,消防站1座(每日约30人)以及艺术学校等特定场所。无第三方损坏、地质灾害、腐蚀破坏等记录。经2019年5月高后果区风险识别,确定此段为Ⅱ级高后果区。

4.2 风险排查

2019年8月开展环焊缝质量风险排查,按照金口、连头口、弯头变壁厚口、返修口为重点抽查对象原则,确定SS-8-G4-1B-DE037+01WB为抽查口,此处属于弯头变壁厚口,焊口经过定位开挖后, 9月6日某检测公司对该焊口进行了RT(射线) /PAUT(超声)检测,结果显示该焊口存在三处缺陷:2 850 mm-3 150 mm位置存在300 mm的贯穿性下表面开口缺陷, 2 740 mm-2 810 mm位置存在长70 mm、深23.7 mm的下表面开口缺陷, 340 mm-700 mm位置存在长360 mm、深21 mm的断续条形缺陷。

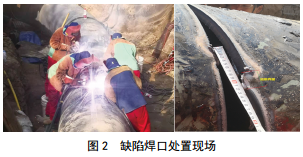

随后立即按照应急处置预案启动应急程序,放空该段管道,疏散潜在影响半径范围内的人员,对缺陷处焊口进行切割换管作业(图 2)。焊缝抢险作业从发现问题到抢修完成共计50小时45分钟;切割旧管到新管段焊接完成共计23小时09分钟。通过处置,及时消除了本段高后果区管道重大隐患。

4.3 环焊缝内检测情况

该段管道于2019年5月进行了漏磁内检测,结果显示SS-8-G4-1B-DE037+01WB存在焊缝异常缺陷,位置为11:35方向,但是无法判断缺陷的类型、深度及长度。因此漏磁内检测只能探测到较大体积的缺陷,而对于细微裂纹缺陷则很难检测到。

4.4 底片和复拍片比对分析

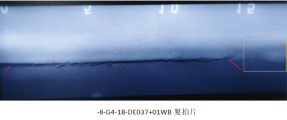

9月9日,中国船级社质量认证公司对原片和复拍片进行了比对分析(图 3),确认两套底片为同一道焊口。

图 3 缺陷焊口底片和复拍片

(1)复拍片出现裂纹的位置(两个红色箭头中间的位置)在原片中未发现缺陷。

(2)两张图中的圆形缺陷(蓝色圆圈)依然存在,证明该处不是裂纹源。在原始底片中未发现复拍时出现的裂纹影像,且沿根部焊道的熔合线开裂,考虑为延迟裂纹的可能性比较大,导致出现裂纹的因素包括焊接工艺、焊口缺陷、应力状态等。

5 建议

高后果区内天然气管道环焊缝缺陷危害极大,因此在环焊缝缺陷排查中要优先选择高后果区内的疑似“黑口”、底片存疑口、金口、连头口、变壁厚口、返修口等特殊焊口进行抽查。在抽查焊口时建议加大弯头与直管的变壁厚连接口抽查比例,特别是易出现对口应力的、特殊地形位置焊口,优先对该类焊口进行开挖复拍复评,确保最大限度的发现缺陷焊口,最大程度消除管道焊缝缺陷风险,保障高后果区周边居民的生命财产安全。

作者:刘卿,工程师,大学本科,就职于中石油北京天然气管道有限公司北京输气管理处,目前主要从事管道防腐工作。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号