闲置输油管道的保护及改造利用

来源:《管道保护》杂志 作者:张学鹏 时间:2020-3-18 阅读:

张学鹏

中石油管道有限责任公司

输油管道长期闲置可能加速其腐蚀,影响使用寿命甚至无法启用。因此加强对闲置输油管道的保护,优化封存保护措施并加以改造利用,是非常有必要的。

1 闲置输油管道的风险

长期闲置的埋地输油管道,在不同的地段、不同的管道部位、不同的管内介质条件下,腐蚀程度不同。防腐涂层加阴极保护措施,对管道外壁腐蚀能够进行一定的防护,但管道内壁发生的腐蚀风险更大。目前,国内部分闲置输油管道在封存前采取先以水扫线将油顶出再用高压空气扫线将水顶出, 最后封口搁置的方法。由于管道距离长、跨度大、起伏变化大,因此在某些部位如穿越地点不可避免地存留少部分水以及水气,造成管道内壁发生腐蚀。现场测试分析表明,采用这种封存方法,管道内壁因腐蚀而造成的壁厚减薄可达16.5μm/a,这么快的腐蚀速度给管道带来了较大的泄漏风险,给再启动运行留下了极大的隐患,同时也使得管道输送压力无法达到设计标准,严重时可能导致管道不能启用而报废,造成巨大的经济损失。

2 闲置输油管道的封存保护

2.1 输油管道封存技术

对闲置输油管道应加强内腐蚀控制和外腐蚀防护,防腐层和阴极保护系统是控制管道外壁腐蚀的有效方法,而扫线封存是加强内腐蚀控制、防止管道发生泄漏和次生灾害的重要手段。长输管道的封存技术主要分为气相封存、水气相封存和全水相封存三种,推荐采用干空气或氮气进行封存,封存压力不低于0.05 MPa(表压)。管道气相封存前宜先进行干燥处理,避免管道内长期存水,对于大落差、多起伏的输油管道,若管内积水无法清理干净,建议在清理过程中加入缓蚀剂、杀菌剂和一定数量的甲醇,确保管道在含水密封状态下能够有效抑制和减缓垢下腐蚀和微生物腐蚀。

2.2 输油管道的扫线及封存

停输闲置的输油管道在进行通球扫线时,如果直接采用空气,极易引起闪爆。氮气化学性质稳定,不易发生反应,用氮气吹扫,可以较安全和彻底地清除管道内的残存介质,避免封闭空间形成的能量聚集,降低安全隐患。扫线封存后,管道内仍存在着少量的油气和大量的氮气,应对封存管道进行日常巡护管理,对管道沿线进行必要的风险告知。对于建成未投用的输油管道,长期闲置会导致管道内腐蚀减薄,可以采用空气吹扫进行通球扫线,而后进行注氮封存。完整的扫线、封存实施过程包括扫线前准备、实施扫线和注氮封存等步骤。

(1)通球扫线。通球扫线前技术人员需熟悉管道高程、埋深、承压能力以及站场收发球作业流程等,确定扫线方式(分段扫线或整体扫线)、清管器类型、清管器推进速度、动力气源类型、动力气用量、扫线压力等,制定详细的作业计划和应急预案。

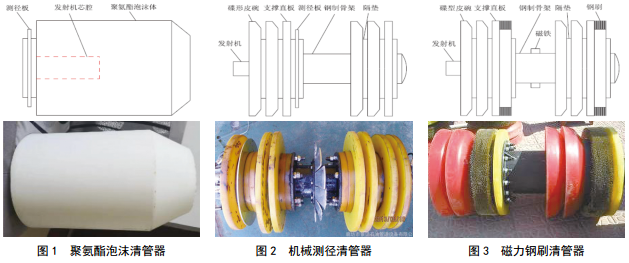

目前常用的成品油管道清管器主要有聚氨酯泡沫清管器、机械测径清管器、磁力钢刷清管器等,如图 1~3。

清管器的选择直接影响扫线的效果,作业选取磁力钢刷清管器,其主要由支撑直板、碟型皮碗、隔 垫、钢刷、磁铁及骨架组成,钢刷用于摩刮管壁,便于清除管道内壁的杂质;磁铁均匀固定在骨架中间,用于吸附并清出管内的铁磁性杂质,降低铁磁性杂质对检测器信号的影响,提高数据质量。由于管道未投产,不存在空气与油品混合后闪爆的风险,因此扫线采用空气作为动力气,作业现场配备空压机组。扫线流程:① 确认各项准备工作完毕。②打开所有线路截断阀至全开状态,导通下游管线。③将清管器装入发球筒,利用空压机开始向发球筒注入空气,在空气压力的推动下,清管器进入管线。④ 清管器发出后,空压机不间断持续送气,并持续跟踪定位清管器行进过程。⑤清管器进入末端收球筒,扫线结束。

(2)注氮封存。站间通球扫线结束,经检验合格后注入氮气置换管道内的空气,置换过程中管道内气体流速不大于5 m/s,置换管道末端设置气体含量检测设备,当末端置换气中氧气浓度小于2%为置换合格,置换完成后注氮封存的压力不低于0.05 MPa(表压)。

氮气源包括氮气瓶组、制氮车现场制氮和液态氮汽化三种方式。为保证注氮作业的压力和连续性,注氮作业选取液氮,氮气纯度在99%以上,注入管道前通过加热器加热,保证不低于5℃,以防止氮气温度过低对管道造成危害(图 4)。

3 闲置输油管道的改造利用

将闲置或经济效益低下而停输的输油管道改为输气管道,具有投资小、风险低、前期工作简单、改造周期短等优点。需对管道进行腐蚀情况调查、统计和综合评价,对管道的腐蚀预测、止裂性能、系统可靠性、剩余强度和剩余寿命进行科学评估,可用性达到标准后可以实施改造。

1984年,美国菲利浦石油公司购买了处于停输状态的Seaway输油管道,该条管道1976年建成投产,全长804.5 km,管径762 mm,曾作为中东原油进口的主运输线,为内陆炼油厂提供低价进口原油。 1982年后,美国炼厂炼油能力过剩,进口原油减少和大型炼油厂关闭,造成Seaway管道长时间停输,菲利浦石油公司购入后将原输油管道改造成为俄克拉荷马州至德克萨斯州的二段输气管道并取得了良好效果。

我国由输油管道改为输气管道的最初尝试是新疆石油管理局的克拉玛依—乌鲁木齐复线改造,该条管道1981年建成投产,全长294.6 km,管径539 mm(螺旋埋弧焊管),设计压力4.5 MPa。为将呼图壁气田的天然气外输至克拉玛依,新疆石油管理局将其改造为一条输气管道,于1998年10月底成功投运。濮阳-临邑输油管道1979年建成投产,全长242 km,管径377 mm,随着中原油田原油产量下降,于1999年6月停输。后经中石化管道储运公司多方论证,改造成为 向济南输送天然气的管道。

4 结束语

管道停输或长期闲置可能加速管道腐蚀,引起油品渗漏或管道结构强度降低,影响管道的有效使用寿命。对闲置输油管道注氮封存可以有效减缓内壁腐蚀,保证管道本体安全。同时根据需要将闲置的输油管道改为输气管道,是一种可行的资源节约利用措施。

作者:张学鹏, 1989年生,硕士研究生, 2015年毕业于中国石油大学(华东),现工作于中石油管道有限责任公司管道部,主要从事管道工程管理工作。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号