页岩气液固介质高速冲刷条件下腐蚀机理研究

来源:《管道保护》杂志 作者:谢明;吴贵阳;赖俊西 时间:2020-5-20 阅读:

谢明1,2,3 吴贵阳1,2,3 赖俊西4

1.中国石油西南油气田分公司天然气研究院; 2.国家能源高含硫气藏开采研发中心;

2.3.中国石油高含硫气藏开采先导实验基地; 4.中国石化西南石油局有限公司

摘要:我国页岩气开采普遍使用水力加砂压裂工艺,页岩气采输过程中,注入井底的石英砂随气液介质返排至地面集输系统并高速冲刷弯头和阀门,极易造成集输系统短时间穿孔失效,给页岩气高效开采带来了严重的安全隐患。通过实验室模拟页岩气现场工况,研究了不同含砂量、不同介质流速、不同冲击攻角条件下管道材料的损伤行为,为液固介质高速冲刷条件下管道腐蚀与防护提供了参考依据和技术指导。

关键词:页岩气;金属材料;冲刷腐蚀;损伤机理

我国页岩气开采普遍使用水力加砂压裂工艺,单井加液量达7×10 4~9×10 4 m3,加砂量达5×103~7×103 t。水力加砂压裂完毕后,页岩气采输过程中,注入井底的石英砂随气液介质返排至地面集输系统并高速冲刷弯头和阀门,最高流速超过15 m/s,极易造成集输系统短时间穿孔失效,给页岩气高效开采带来了严重的安全隐患。由于生产工况和管道类型的不同,造成冲蚀速度、冲击角度及含砂量等条件变化很大,对管道损伤的预测和防护造成很大困难。因此,研究不同条件下管道材料的损伤行为规律,对管道安全运行与腐蚀防护有很重要的工程意义。

1 实验设备及条件

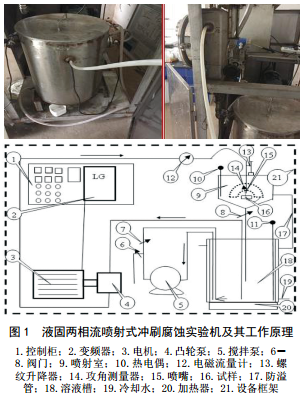

实验在液固两相流喷射式冲刷腐蚀实验机上进行。实验前,根据现场工况通入一定量的CO2后注入N2,保证液体中没有O2存在,避免O2对实验过程产生影响[1],如图 1所示。

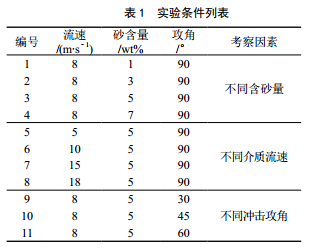

实验用喷嘴直径3 mm,喷嘴出口和试样表面 间的垂直间距为3 mm。喷射出口速度通过变频器控制,实验条件如表 1所示,分别考察不同含砂量、不同介质流速、不同冲击攻角对材料冲刷腐蚀的影响。

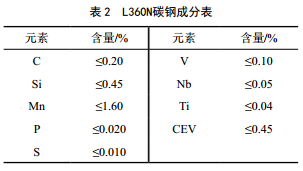

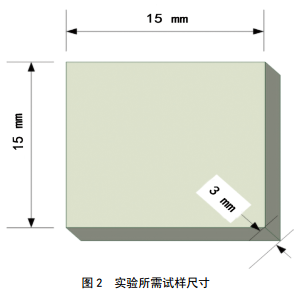

实验材料为页岩气常用的L360N碳钢,成分如表 2所示。实验所需试样加工后尺寸如图 2所示。实验前,试样表面采用石英砂纸依次水磨到800#,酒精清洗吹干后备用[2]。试样失重采用精度为0.1 mg的分析天平称量,每个条件的实验至少重复三次,保证实验数据的可靠性和代表性。

采用 H R B W 测试材料的硬度 , 测量值分别为73.19、 73.26、 73.31,故材料平均硬度为73.25 HRBW。

2 实验结果及讨论

2.1 含砂量的影响机制

正攻角90°条件下试样表面的冲蚀宏观形貌如图 3所示。由于冲蚀损伤,射流在材料表面形成一个圆形的蚀坑。同一攻角不同流速条件下冲蚀坑的面积近似相同。材料失重大多集中在该损伤区域,因此为了计算材料的减薄速率,近似地认为失重全部来自于该冲蚀面积内。实际上其他区域的损伤也贡献了失重,所以真实的减薄速率比近似的计算值要低。后续计算不同流速及攻角条件的减薄速率时,采用相同的方法计算冲蚀面积[3],碳钢密度按7.82 g/cm3计。

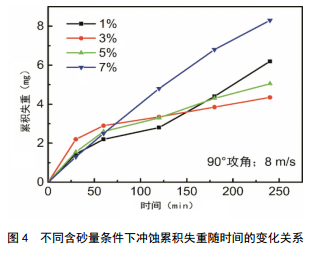

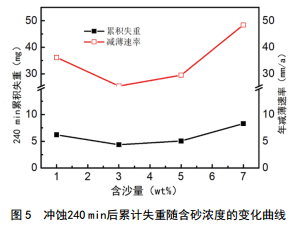

90°攻角和8 m/s流速冲蚀条件下含砂量与冲蚀损伤之间的关系曲线如图 4所示。由图 4可知,所有含砂量条件下,冲蚀失重均随时间的延长而逐渐增加。在实验初期(约60 min),几种含砂量条件下的冲蚀失重增长趋势基本相同。之后高含砂浓度条件下的失重逐渐高于其他浓度。将不同含砂量条件下实验240 min后的累积失重进行对比,如图 5所示。整体趋势可以分为两类,低含砂量条件下(1 wt%~5 wt%),累积失重随含砂量变化虽有波动,但整体较小。当含砂量增大到7 wt%时,冲蚀失重迅速上升,年腐蚀速率达48 mm/a。由此可以推知,在5 wt%~7 wt%之间存在一临界含砂浓度,当 含砂浓度低于该临界值时,冲蚀损伤较小,一旦超过该临界值,损伤量将急剧增大。

2.2 流速的影响机制

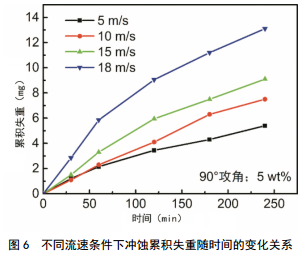

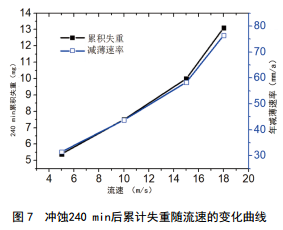

5 wt%含砂量、 90°攻角条件下,流速对冲蚀损伤的影响规律如图 6所示。 4个冲击速度下,材料失重均随冲蚀时间的延长基本呈线性增长,只是增长的速率不同。高流速条件下的失重大于低流速条件下的失重。 240 min冲蚀累积失重随冲蚀速度的变化曲线如图 7所示。可以明显地看出,液体流速5~18 m/s范围内,实验终了的累积失重随冲蚀速度的增大而增大,基本呈线性增长。冲蚀相同时间内(240 min),5 m/s条件下的腐蚀损伤速率为32 mm/a, 18 m/s条件下的累积失重约是5 m/s条件下的2.4倍。

2.3 攻角的影响机制

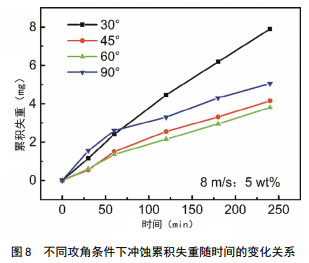

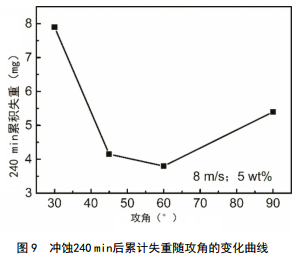

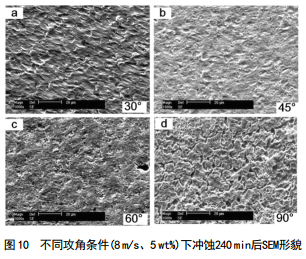

如图 8、图 9、图 10所示,当攻角为30°时,砂粒犁削材料表面的划痕最长,划痕沿流体冲刷的方向性最明显,损伤最严重。犁沟边缘有明显的材料变形堆积现象,呈典型的塑性变形特征。随着攻角的逐渐增大,犁削型划痕的长度逐渐缩短,损伤由犁沟型逐 渐转变成冲击坑型。如上这种损伤形貌特征的转变,意味着不同的磨损机理。只要冲击角度小于90°,就存在一定的犁削作用。即使在较小的流速下,液固两相流中较小的颗粒也能够造成材料表面的磨损,但相比高流速而言,造成相同损伤量的时间更长。因此,当攻角变大,正应力明显减小时,材料表面的冲蚀损伤也就变弱,导致样品的质量损失减小[4]。此外,冲击角度对于材料质量损失的影响还要依赖于材料的属性。对于塑性材料而言,小攻角会造成较高的质量损失,这是因为在小攻角时,颗粒对材料的剪切作用占了主导地位。

3 结论

通过实验室模拟页岩气现场工况,研究了不同含砂量、不同介质流速、不同冲击攻角条件下管道材料的损伤行为,结果表明:

(1)低含砂量条件下(1 wt%~5 wt%),含砂浓度对累积失重的变化影响不大。当含砂量增大到7 wt%时,冲蚀失重迅速上升。

(2)液体流速5~18 m/s范围内, 90°攻角、5 wt%含砂量条件下的冲蚀损伤随流速的增加近似呈线性增加。 5 m/s条件下的腐蚀损伤速率为32 mm/a,18 m/s条件下是5 m/s条件下的2.4倍;

(3)攻角在30°~90°范围内,液体流速8 m/s、5 wt%含砂量条件下30°攻角的损伤最大, 60°攻角的损伤最小。

参考文献:

[1] X. hu, A. neville. The electrochemical response ofstainless steels in liquid–solid impingement[J]. Wear,2005(258): 0-641.

[2] Jiang Xu, Chengzhi Zhuo, Dezhong Han. Erosion–corrosion behavior of nano-particle-reinforced Nimatrix composite alloying layer by duplex surfacetreatment in aqueous slurry environment[J]. CorrosionScience, 2009(51): 1045-1055.

[3] G.a. Zhang, L.y. Xu, Y.f. Cheng. Investigation oferosion–corrosion of 3003 aluminum alloy in ethyleneglycol–water solution by impingement jet system[J].Corrosion Science, 2009(51): 0-283.

[4] 赵彦琳,柳灏,姬忠礼. 316不锈钢在含砂两相射流中长时间冲蚀的实验研究[J]. 工程热物理学报,2018(01): 361-365.

作者简介:谢明,男, 1989年生,工程师。现就职于中国石油西南油气田分公司天然气研究院,主要从事页岩气腐蚀与防护工作。联系方式: 15202857308, xie_ming@petrochina.com.cn。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号