X80钢管螺旋焊缝裂纹成因分析

来源:《管道保护》杂志 作者:吴锦强;赵康;杨锋平;邹斌;方卫林 时间:2020-7-21 阅读:

吴锦强1 赵康1 杨锋平2 邹斌1 方卫林1

1.西部管道分公司; 2.中国石油集团石油管工程技术研究院

摘 要:某在役X80输气管道发现螺旋焊缝内表面存在裂纹。切取样品后,对其进行水压试验、宏观检测、无损检测、电镜分析、金相分析。结果表明:该裂纹为焊缝内表面裂纹,长64 mm、深15 mm,含裂纹管的承载能力为22 MPa;该裂纹由焊接原始缺陷引起,在工厂水压试验或现场水压试验时扩展形成;焊接原始缺陷为熔合不良或焊接热裂纹,在工厂进行了外补焊,但未能彻底消除原始缺陷。建议工厂生产钢管时严格执行焊缝补焊和无损检测控制程序。

关键词:X80钢管;螺旋焊缝;补焊;裂纹

目前,西气东输二线、西气东输三线、中俄东线等重大油气管道工程已大规模采用国产X80螺旋焊管,其服役长度超过5 000公里,规模为世界之最,服役时间超过10年,至今未发生因钢管质量引起的灾难性事故[1-2],这与钢管质量控制息息相关[3-4]。

X80螺旋焊管生产程序为:原料入厂检验、开卷矫平、铣边、成型、内/外焊、水压前X射线检测(逐根, 100%全焊缝)、焊缝补焊(如有缺陷)、水压试验(逐根)、理化试验(规定批次)、水压后超声波检测(逐根, 100%全焊缝自动检测、母材管端自动检测、盲区及补焊缝手动检测)、管端扩径、水压后X射线检测(逐根, 100%全焊缝检测,管端、补焊缝抓图或拍片)、管端坡口加工、管端手动超声波检测(逐根, 100%管端端面,如有要求可用其他表面缺陷检测方法[5])、成品检验(逐根,外观、几何尺寸等)、喷标、入库。

除此之外,业主单位还引入第三方驻厂监造机构按监造程序对钢管生产进行监督检验,包括审核工厂资质、人员资质、设备计量校准情况、工艺文件、质量体系等;监督检查原材料入厂复验、焊接工艺评定、首批检验;监督检查上料、成型、焊接、管端扩径等生产步骤;监督检查射线检测、超声波检测、水压试验、理化试验、成品检验等质量检验步骤,并形成见证记录[6]。

由此可见, X80螺旋焊管有严格的生产程序、质量控制和第三方监督检验,基本不会出现质量问题。笔者介绍一起罕见的国产X80钢管螺旋焊缝裂纹缺陷,并通过缺陷成因分析,提出钢管质量控制建议,供业内参考。

1 缺陷概况

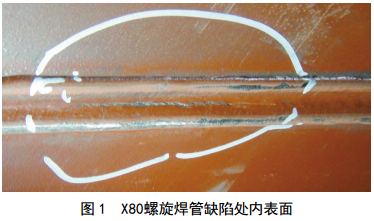

某在役输气管线内检测时发现了多处异常,开挖后经超声检测、射线检测确定,该管线某处螺旋焊缝存在内部裂纹型缺陷。为确保安全,业主对该处进行了断管换管作业。切割后通过管道内表面观察发现,该处确实存在长度约55 mm的裂纹,如图 1所示。含缺陷钢管为X80螺旋焊缝钢管,规格为Φ 1 219×18.4 mm,出厂前记录显示其各项指标合 格,但存在2处补焊。

2 承载能力试验

为检验含缺陷钢管承载能力,参考SY/T 5992―2012《输送钢管静水压爆破试验方法》,对切取的管段进行水压爆破试验。水压试验管段(试样)全长9.99 m,带有部分防腐层,裂纹距离管端3.15 m,如图 2所示。

2.1 试样检验

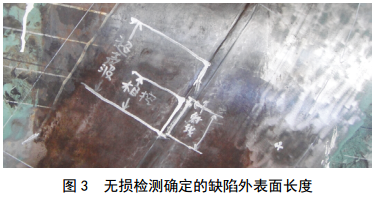

试验前对试样进行外观、壁厚、周长抽检,均满足要求。以缺陷为中心,在缺陷附近400×400 mm范围内进行5×5点壁厚测试,结果也满足标准要求。对含缺陷处分别进行射线检测、相控阵检测、常规超声波检测等无损检测,相控阵和射线检测确定的外表面缺陷长度约为60 mm,超声波检测确定其长度约为120 mm,如图 3所示。

2.2 水压试验

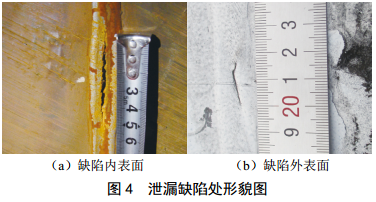

试样在3.6 MPa、 7.2 MPa、 12.0 MPa(设计压力)、 13.2 MPa(管道现场水压试验压力值)和16.0 MPa(钢管出厂时的水压压力)标准静水压条件下分别保压900 s、 900 s、 1 800 s、 900 s和900 s,未发生泄漏;继续加压至23.5 MPa时,焊缝裂纹处泄漏,爆口内表面长度约为55 mm、外表面长度约为16 mm,泄漏缺陷处内外形貌如图 4所示。

3 断口分析

3.1 宏观分析

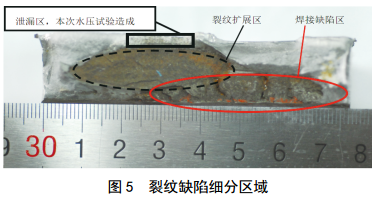

裂纹位于焊缝中心,其中内表面长度为55 mm,外表面长度为16 mm,缺陷最长为64 mm。去掉本次水压试验造成的泄漏区,裂纹缺陷由内往外深度为15 mm,只剩4 mm壁厚,用于承受运行压力。如图 5所示,裂纹缺陷细分为两部分,靠近内表面部分为焊接缺陷区,为螺旋焊缝焊接时形成,长度为55 mm,最深约为7 mm(图 6红色实线部分);中间扇形部分为扩展区,长度为42 mm,自身高度约为11 mm(图 5黑色虚线部分),可能由钢管生产时工厂水压试验或管道建设时现场水压试验造成。

如图 6所示,断口的另一个明显特征是环氧树脂减阻剂已经进入了缺陷内部,证明该缺陷在钢管出厂前已经存在。

3.2 断口电镜分析

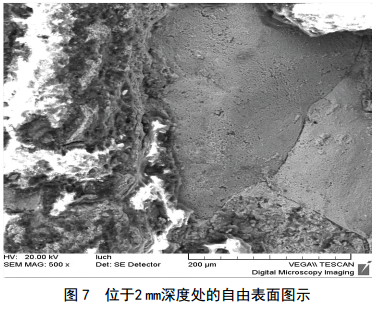

焊接缺陷区深度约为6.4 mm,存在自由表面、最深为2 mm,如图 7所示,考虑为熔合不良。焊接缺陷区上部有断裂痕迹,且断面不平整,考虑为焊接热裂纹,即由于低熔点夹杂存在,导致夹杂凝固时被焊接拉应力拉开。

3.3 金相分析

如图 8所示,在裂纹缺陷区域切取一个金相截面进行观察,与正常的螺旋焊缝金相低倍照片相比可知:裂纹处进行了补焊;根据补焊焊道情况,确认补焊为外补焊,但补焊深度没有达到内表面。结合断面上发现的内表面原始缺陷,说明补焊没有消除内表面焊接原始缺陷。

4 裂纹成因

根据工厂记录,该缺陷进行了补焊,补焊后射线检测合格。之后进行16 MPa工厂水压试验合格,水压试验后超声检测、射线检测合格。

根据断口金相低倍形貌,证实该处确实进行了补焊,但补焊并没有消除螺旋焊缝内焊道缺陷。内表面焊接原始缺陷凹凸不平,符合焊接热裂纹特征,应为焊接时熔合不良导致,扇形区断口平整,无疲劳台阶,并存在明显收敛痕迹,考虑为工厂试压或者现场试压时一次扩展导致,且由于工厂水压压力值远大于现场水压压力值,故工厂水压扩展的可能性更高。由分析可知,水压试验后工厂的缺陷检测技术或质量控制程序的落实存在缺陷[7-9]。

5 结论及建议

(1)缺陷属于螺旋焊缝裂纹型缺陷,缺陷长为64 mm,其中内表面长度为55 mm,扩展深度达15 mm。

(2)缺陷区域存在外补焊,但外补焊未能消除内表面原始焊接缺陷。

(3)原始焊接缺陷判断为熔合不良或焊接热裂纹引起,形成于工厂制管阶段。

(4)建议完善焊缝补焊标记方法、程序和控制措施;严格执行钢管无损检测质量控制程序,防止类似事件再次发生。

参考文献:

[1] 庄法坤,谢国山,刘文,等.基于有限元的螺栓法兰接头密封影响因素分析[J].全面腐蚀控制,2018, 10(32): 1-7.

[2] 罗金恒,杨锋平,王珂,等.油气管道失效频率及失效案例分析[J].金属热处理, 2015, 40(10): 470-474.

[3] 李鹤林.油气管道失效控制技术[J].油气储运,2001, 30(6): 401-410.

[4] 孙杰,陆晓峰,朱晓磊.某法兰结构更换保温层层后的泄漏失效分析[J].润滑与密封, 2017,42(12): 110-125.

[5] 姚力,范吕慧,胡学知.承压设备磁粉检测技术发展现状[J].无损检测, 2014, 36(11): 28-34.

[6] 张毅,黄小平,崔维成,等.对接接头焊趾应力集中有限元分析[J].船舶力学, 2004, 8(5): 91-99.

[7] 姜爱华,陈亮,师红旗,等.螺栓疲劳断裂失效分析[J].热加工工艺, 2013, 42(2): 222-223.

[8] 丁毅,钱发,陈刚.电机轴疲劳断裂失效分析[J].金属热处理, 2001, 26(12): 48-49.

[9] 严正峰,李盖华,夏建新.拖拉机离合器蝶形弹簧疲劳断裂失效分析[J].金属热处理, 2014, 39(10): 148-150.

作者简介:吴锦强,工学学士,高级工程师。现任西部管道分公司安全副总监、总经理助理兼管道处处长,主要从事管道完整性管理工作。联系方式:赵康0991-7561396,421162147@qq.com。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号