在役干线输气管道内检测缺陷成因分析

来源:《管道保护》杂志 作者:谭春波;向敏;陈啟斌;陈帝文;王祎 时间:2020-7-21 阅读:

谭春波 向敏 陈啟斌 陈帝文 王祎

广东省天然气管网有限公司

摘 要:以某在役干线输气管道为例,介绍了管道内检测缺陷形成原因。在无法割管的情况下,通过宏观分析、硬度测试及金相分析确定了管道缺陷部位存在违规焊补问题。结果表明,缺陷部位防腐层经历补伤,管道外表面熔结环氧粉末涂层缺失,且管道外表面存在凹凸不平的现象;缺陷部位金属硬度明显低于管体母材非缺陷部位;缺陷部位金相组织显示与母材有明显区别,缺陷外表面历经焊补操作。针对内检测缺陷形成原因,提出了相应的治理建议。

关键词:输气管道;内检测;缺陷;焊补;硬度测试;金相分析

近年来,国内管道安全事故频发,引起了各管道运营公司对管道本质安全的重视,管道内检测技术得到全面推广和应用[1]。在役天然气管道随服役时间增长,难免存在腐蚀减薄现象,特别是没有内涂层的管道,当输送天然气中含酸性介质时,容易发生腐蚀,危害管道安全。

压力管道安装检验和定期检验中都需要采用无损检测技术对管道本体损伤和焊缝缺陷进行检测[2],由于无损检测方法的原理、设备等带来的局限性,难以从源头上找到缺陷成因。王海涛等[2]通过割管取样的方法对管道缺陷致因进行了分析,发现由补焊产生。由于在役干线输气管道采用停输割管取样的方法会造成较大成本损失,并不现实。在不割管情况下,通过宏观分析、硬度测试和金相分析,研究了管道内检测缺陷的形成原因,并提出针对性治理建议。

1 基本情况

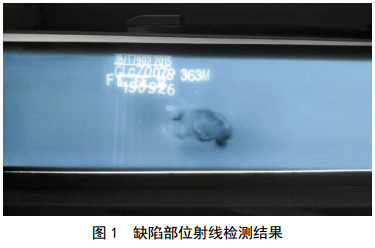

某干线输气管道长136 km,管径914 mm,壁厚16 mm,设计压力9.2 MPa, 2015年1月投产。在首轮内检测中发现检测里程39 048.81 m处,顺气流8:00方向,存在金属损失39% wt的缺陷,剩余壁厚9.76 mm,管道缺陷严重。采用喷洒方式进行磁粉检测未发现裂纹,超声测厚实测的最大减薄为40.6%,射线检测结果显示为内部金属损失,如图 1所示。

2 现场检验与结果分析

2.1 宏观分析

现场观察,管道缺陷部位3PE防腐层存在补伤痕迹,将补伤片剥离后,管道缺陷部位外表面凹凸不平且外表面熔结环氧粉末涂层缺失,如图 2所示。

根据上述结果,初步怀疑该处缺陷部位的管道外表面疑似历经本体修复,有必要进一步表征管道缺陷部位与附近母材区域表面性能的差异。

在缺陷对应位置选取2~3个区域进行轻微研磨、抛光,用硝酸乙醇进行腐蚀,进一步观察宏观形态。如图 3所示,缺陷点表面色泽光亮,未见裂纹、腐蚀坑等缺陷,但管道表面存在明显的分界线,疑似焊补痕迹。

焊补是对管道壁面局部反复加热、熔融的过程,会引起焊补部位金相组织与性能的变化。为表征缺陷点疑似焊补部位与缺陷点附近其他部位金相组织与性能的差别,对内部缺陷对应部位的外表面进行现场硬度测试与金相组织检验。

2.2 硬度测试

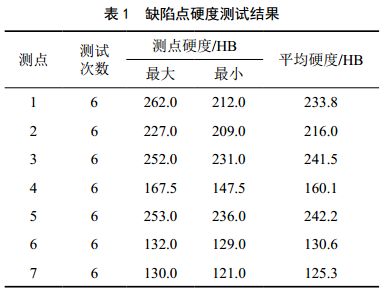

在管道外表面缺陷点疑似焊补部位和其余部位分别取样,如图 4所示。用Equotip-Piccolo2型便携式里氏硬度计进行表面硬度测试[3],结果如表 1所示。

由表 1可知,远离疑似焊补部位、焊缝左侧母材部位的硬度相对较高,最高可达242.2 HB,而疑似焊补部位的硬度较低,最低仅有125.3 HB。说明疑似焊接部位的力学性能与母材部位管壁相比存在显著差异。

2.3 金相分析

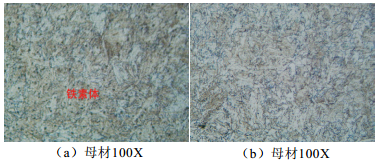

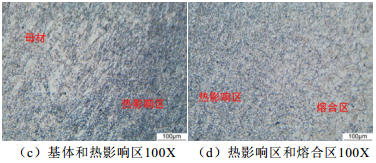

为表征缺陷点疑似焊补部位与缺陷点较远部位管道母材组织的差别,在缺陷点疑似焊补部位和母材部位分别选点,根据金属显微组织检验方法[4],进行金相检验分析。金相检测部位经轻微研磨、抛光、硝酸乙醇腐蚀后,用金相显微镜进行组织观察,结果如图 5所示。

图 5 缺陷部位金相组织

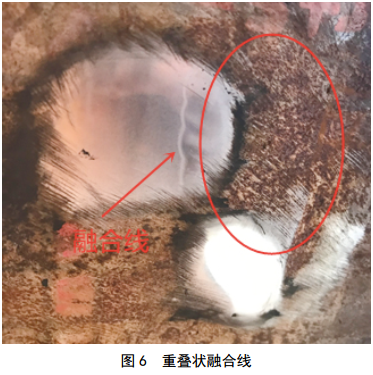

结果可知,管道母材的金相组织均为铁素体,呈带状分布,晶粒细小,如图 5(a)(b)所示;热影响区靠近母材一侧为重结晶区,晶粒相当细小,而靠近熔合区一侧组织略微粗大,如图5(c)所示;熔合区组织为针状铁素体,且晶粒比较细小。如图 5 (d)所示。此外,缺陷点宏观镜面形貌存在明晰可辨的反复堆焊的重叠状融合线,进一步表明缺陷外表面历经焊补操作,如图 6所示。

综上所述,焊补组织未见严重过热组织缺陷,也未见裂纹、疏松等焊接缺陷。焊补部位与母材部位金相组织存在显著差别,与硬度检验结果中两部位存在的差别存在对应关系。

2.4 缺陷成因分析

该处管道内检测缺陷产生的原因是管道外表面焊补所致,具体表现为:该处管道本体缺陷点存在明显的焊补痕迹,远离焊接部位的母材区域硬度较大,焊补部位区域硬度较小,焊补部位组织与母材部位金相组织存在显著差别,导致两者硬度存在差别。

进一步分析,由于管道本体外表面历经焊补,导致焊补部位与管道本体母材部位存在明显力学性质差异,容易形成“大阴极小阳极”效应,导致焊补位置发生腐蚀。

3 结论与建议

在不割管、不影响管道正常运行的情况下,通过宏观分析、硬度测试、金相组织分析确定内检测缺陷部位存在焊补现象,但这一结论是基于高度怀疑管道缺陷部位历经焊补行为而进行的验证结果。为验证结果的准确性,有必要进一步对管道割管取样进行化学分析。管道违规焊补造成焊补位置容易发生腐蚀,严重危害管道运行安全,应杜绝此类事件发生,为此提出以下建议。

(1)严格管道采购、检验、安装全过程质量控制和管道防腐层、本体保护,防止任何形式的管道损伤,强化管道安装、监理人员的质量和安全意识。

(2)严格禁止以焊补的形式修补管道外表面损伤。

(3)加强管道安装质量验收环节各方责任落实,杜绝一切未经记录的缺陷转移到管道运营环节。

(4)安装阶段针对可能的管道本体损伤,完善管理制度的不符合项。

参考文献:

[1] 王良军,李强,梁菁嬿. 长输管道内检测数据比对国内外现状及发展趋势[J]. 油气储运, 2015,34(03): 233-236.

[2] 王海涛,李仕力,张智,等. 管道无损检测缺陷致因分析案例的启示[J]. 管道保护, 2020(1): 56-59.

[3] 高怡斐,董莉. GB/T 17394.1-2014,金属材料里氏硬度试验第1部分:试验方法[S]. 中华人民共和国国家质量监督检验检疫总局、中国国家标准化管理委员会, 2014: 16.

[4] 李继康,赵晓丽,栾燕,等. GB/T 13298-2015,金属显微组织检验方法[S]. 中华人民共和国国家质量监督检验检疫总局、中国国家标准化管理委员会, 2015: 8.

作者简介:谭春波, 1982年生,工程师,现主要从事长输天然气管道生产运行和管道保护管理工作。

通讯作者:陈帝文,男, 1991年生,硕士研究生,现主要从事长输天然气管道完整性管理工作。联系方式: 020-66816357/18320726009,chendw@gdngg.com.cn。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号