管道环焊缝失效原因及改进措施

来源:《管道保护》杂志2021年第1期(总第56期) 作者:蒋庆梅;熊健;高显泽;李寄 时间:2021-1-19 阅读:

蒋庆梅 熊健 高显泽 李寄

中国石油天然气管道工程有限公司

摘 要:总结了近期国内外管道环焊缝失效案例,指出外部附加载荷、变壁厚环焊缝处应力集中、焊接接头韧性达不到标准要求、焊接缺陷超标及返修等是造成失效的主要原因。进一步分析了具体影响因素如强力组对、地质灾害、不等壁厚内坡口处理困难、焊接工艺执行不到位,以及缺陷漏检、错判和私自返修等,从设计、管材、焊接、无损检测和现场管理等五个方面提出了改进措施建议,为管道设计、施工作业提供参考。

关键词:环焊缝;力学性能;管材;焊接;无损检测

采用高钢级、高压、大口径管道是提高管道输送能力和输送效益的主要途径,国外已建X80管道达1.3万公里,国内X80管道总里程达到1.5万公里。回顾以往天然气管道工程,各类环焊缝失效问题导致的安全事故时有发生[1],如2017年以来中缅天然气管道(国内段)两次发生高钢级管道环焊缝断裂造成燃爆事故。数据显示,我国油气管道事故率平均为3次/1000公里·年,远高于美国的0.5次/1000公里·年和欧洲的0.25次/1000公里·年。有必要针对管道环焊缝失效原因进行深入剖析,提出改进措施建议,为今后工程应用提供参考与借鉴。

1 失效案例及原因分析

1.1 国内外失效案例

收集到国内2000年以来管道环焊缝失效案例26起,涵盖X52至X80等各种钢级,其中X80管道运行期失效4起,建设期失效3起。

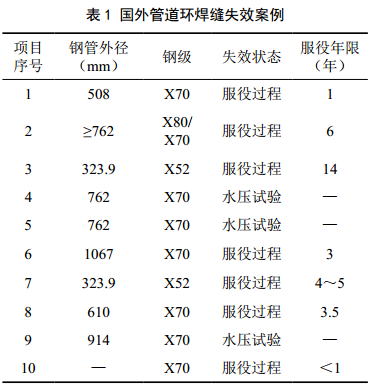

根据不完全统计,北美地区在过去2~3年内发生10次管道失效事故、多数为X70钢级管道环焊缝失效,详见表 1。

1.2 失效原因

国内管道建设期失效主要原因是:①强力组对应力;②错边超差引起的应力集中;③不等壁厚连接造成较大应力集中;④焊接质量不合格;⑤焊缝韧性低于标准要求。

国内管道运行期失效主要原因是:①承受外部载荷;②不等壁厚连接引起应力集中;③管段组对应力;④焊缝韧性低于标准要求和焊接缺陷。

北美地区管道失效主要原因包括:错边量超标、焊口变壁厚、施焊中管道起吊和下沟、连头和返修施工不符合要求、无损检测错评漏评,以及不遵守焊接工艺纪律等。

每一个失效案例都是两个或两个以上失效原因累加的结果,失效原因可以归纳为以下几个方面:①外部附加载荷——强力组对、地质灾害(滑坡等)、管道曲率与管沟形状不相符;②变壁厚环焊缝处应力集中——现场不等壁厚内坡口处理困难;③焊接接头韧性达不到标准要求——现场焊接工艺执行不到位;④焊接缺欠超标及私自返修——缺陷漏检、错判和存在私自返修。

2 改进措施

2.1 设计方面

(1)优化管道选线和设计。对于不良地质段,在可行性研究阶段增加地灾专业人员参与选线,依托地灾评价,重点关注管道沿线地灾风险。在初步设计过程中,进行地灾段复核并进行管道路由的合理规避,不能规避的,进行专项勘察和地灾治理设计。在施工图设计阶段,根据详勘结果,对地灾进行进一步识别、绕避,开展与地灾结合的施工图设计,并对人为开挖边坡带来的不利因素进行预评价,采取必要防控措施。

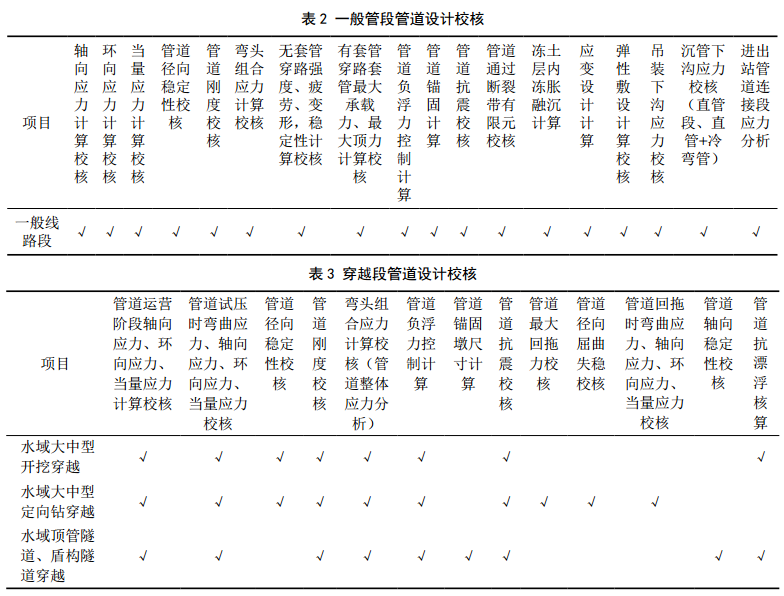

(2)提升应力校核水平。在初步设计和施工图设计阶段,开展不同管段应力校核,结合施工图敷设情况,筛选典型地段,考虑管道可能经受的外部荷载情况,采用有限元软件进行实际工况下的应力校核,确保管道应力不超过规范许用应力,如表 2、表 3所示。

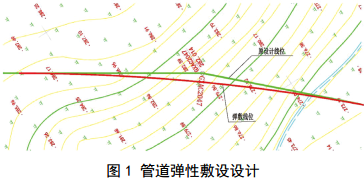

(3)减少热煨弯管使用数量。通过优化管道转向角度、降坡/削坡设计、弹性敷设设计(图 1)、多个冷弯弯管代替热煨弯管设计等,减少热煨弯管使用数量,进而减少不等壁厚组对焊口。

(4)改进不等壁厚坡口设计。变壁厚处坡口焊接质量差,易出现焊缝缺欠/缺陷和产生较大应力集中,当管道受到外部载荷作用时,将一定程度扩大载荷应力。以中俄东线为例,对于常规内部打磨斜坡的不等壁厚坡口,应力集中系数在1.16~1.29之间。为减少应力集中,优化焊缝成型质量,结合应力计算结果,设计人员提出锥孔形坡口设计,即在厚壁管内部加工锥孔形坡口以实现等壁厚对接的目的,详见图 2。采用该图形式的坡口,不同壁厚组合计算得到的应力集中系数在1.04~1.08之间。

(5)运用智能监测技术。在可能会引发外部荷载的地段,如滑坡、泥石流、崩塌、沉陷、冻土等地段,结合智能管道建设,设置地表位移监测、管体应力应变监测等设施。

在高后果区、大中型河流穿越点、河流采砂区等关键点设置智能摄像机,实现重点位置的实时监控与自动报警。全线设置管道泄漏监测与预警系统,利用同沟敷设通信光缆采用光纤振动技术,实现第三方损坏自动报警和定位功能。通过光纤测温技术,实现对重点地段管道泄漏监测光纤传感技术。设置阴保远程监测与控制系统。

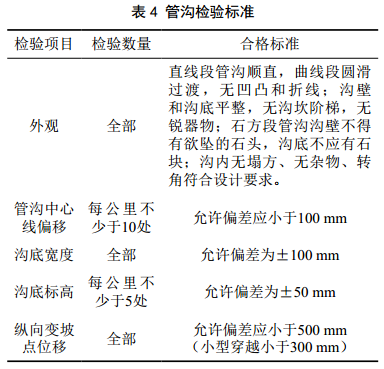

(6)连头口位置及验沟要求。明确提出连头口应选择在直管段上,距离弯管的曲线段不应小于24 m,同时避免连头口设在不等壁厚焊缝处,以降低组对时应力集中。管沟成型后应进行检查,管沟检验项目、数量、方法及合格标准见表 4。

增加特殊地段沟底标高检验数量:①纵向弹性敷设段每10 m测一点;②所有的纵向变坡点及水平转角点均须检验,且每处至少测三点(始点、中点和终点);③河流、沟渠开挖穿越段除所有的纵向变坡点外,穿越段每6 m测一点(含岸坡段);④所有田坎高、低点各测一点;⑤判定管沟的沟深或管道埋深是否满足要求的依据,应以管沟底标高或管顶标高为依据。

2.2 管材方面

(1)限制合金成分上下限。钢管化学成分的较大差异,会降低焊接工艺和焊材的适用性,缩小现场焊接的工艺窗口,增加管道焊接难度,造成焊缝力学性能波动加剧。为此,采用低C、Mn的成分设计体系,并加入适量的Mo、Ni、Nb、V、Ti、Cu、Cr等微合金元素,同时限定重要微合金元素的上下限指标,使得钢厂根据自身的设备能力特点,基本上采用一致的轧制工艺,以杜绝任意更改工艺导致热影响区软化等问题。同时,应严格控制CEP cm值≤0.22%,以确保钢管冷裂纹倾向不敏感。在生产过程中应确保批量生产的钢管CEP cm值与参与焊接工艺评定用的钢管CEP cm值波动范围小于±0.02%,碳含量波动范围应小于±0.02%,以保证现场焊接工艺的适用性。

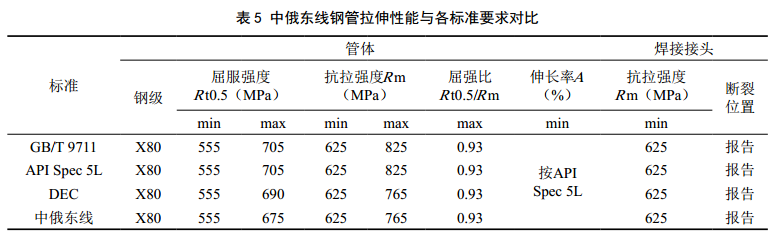

(2)缩小钢管强度范围。管材性能指标在已有设计及管材标准中均有规定。中俄东线对X80管线钢屈服强度上限由705 MPa降为675 MPa,抗拉强度上限由825 MPa降为765 MPa,为管材与焊材强度匹配奠定了基础(表 5)。

(3)严控管端外形尺寸。焊接接头错边量大,导致接头承载有效壁厚减小,并形成应力集中,承压能力降低,需要对管端的椭圆度和周长偏差严加控制。以中俄东线为例,对于椭圆度允许偏差,管端为0.5%D,管体为0.8%D,钢管管端外径允许偏差为﹢1.25 mm~﹣1.0 mm,且两端平均直径之差≤2.0 mm。同时在钢管设计文件中提出管端椭圆度控制、管端周长控制及长短轴标识要求,减少组对错边量。

2.3 焊接方面

多年工程实践表明,半自动焊工艺对焊工操作技能的要求较高,导致产生焊接缺陷的人为因素较大;自动焊工艺则对焊工操作技能要求较低,焊接缺陷产生的设备因素较多,所以自动焊工艺更有利于焊接质量的控制与管理[2-3]。

从西三线中靖联络线建设逐步推广自动焊,到目前中俄东线已全面采用自动焊。中俄东线(黑河―长岭)自动焊接,经过20道焊接工艺评定焊口质量检验、110道现场磨合焊口质量抽检、28道现场随机抽口质量检查,焊口性能均满足标准要求。

2.4 无损检测方面

采用AUT检测能够对缺陷深度、高度进行准确定量,可以快速反馈全自动焊焊接质量,避免因焊接参数不当导致大量缺陷产生,是首选的全自动焊焊缝检测方法。PAUT(含TOFD通道)采用自动化检测方式、多角度聚焦检测方案,检测速度快、人为影响因素少,检测数据实时存储,便于后续审核检查[4]。自中俄东线开始,对组合自动焊增加了新的检测方法——PAUT+TOFD,并针对GB/T 50818―2013《石油天然气管道工程全自动超声波检测技术规范》验收标准中TOFD和体积通道检出的未熔合尺寸进行了补充说明,施工现场在执行GB/T 50818―2013标准的同时,应满足补充规定的相关要求,验收标准更加严格和完善。

2.5 现场质量管控方面

焊接是管道施工的关键环节。从“人、机、料、法、环”方面加强和改进管理,包括焊工的准入与清退管理、焊接机组入场与清退管理、质量关键人员的培训管理、机具及材料二维码应用[5]、焊接及无损检测设备管理、焊接材料管理、焊接质量管理以及焊接环境管理。

3 结语

吸收借鉴国内外管道环焊缝失效教训,在工程设计及施工过程采取有效措施,如控制外部荷载、减少不等壁厚对接环焊缝应力集中、严控管材性能指标波动范围、改进焊接及无损检测工艺和加强现场管控等,可以保证管道环焊缝质量及管道服役安全。

参考文献:

[1]房剑萍.国内外油气管道事故案例分析[J]. 石油和化工设备,2016,19(9):90-93.

[2]张小强,蒋庆梅,詹胜文,等.针对中俄东线高钢级大口径输气管道自动焊的设计提升[J].天然气工业,2020,40(10):126-132.

[3]隋永莉,王鹏宇.中俄东线天然气管道黑河—长岭段环焊缝焊接工艺[J].油气储运,2020,39(9): 961-970.

[4]蒋庆梅,张小强,周广言,等.中俄东线管道的无损检测方法及应用[J].无损检测,2020,42(7):28-34.

[5]姜昌亮.中俄东线天然气管道工程管理与技术创新[J].油气储运,2020, 39(2):121-129.

作者简介:蒋庆梅,1986年生,高级工程师,2010年毕业于东北大学材料加工工程专业,硕士研究生。主要从事油气长输管道完整性管理、管材、焊接检测设计等工作。联系方式:15233166192,316667696@qq.com。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号