高强度管线钢土壤环境应力腐蚀问题研究

来源:《管道保护》杂志 作者:刘智勇;杜翠薇;李晓刚 时间:2021-1-20 阅读:

刘智勇 杜翠薇 李晓刚

北京科技大学国家材料腐蚀与防护科学数据中心

摘 要:总结了高强度管线钢土壤环境SCC(应力腐蚀开裂)研究进展,系统介绍了高强度管线钢在实验室模拟环境和实际土壤环境中SCC的相关性及其腐蚀规律,并提出了管线钢土壤环境SCC非稳态电化学理论模型,以期对高强度管线钢实际安全服役提供理论基础。

关键词:管线钢;土壤腐蚀;应力腐蚀

我国石油天然气管道所经土壤类型复杂繁多,多数具有强腐蚀性。土壤环境SCC(应力腐蚀开裂)是埋地管线钢的高危破坏形式,严重威胁其安全性和完整性[1-6]。目前人们对其机理认识仍比较片面,相关研究主要集中在X70以下级别管线钢的土壤环境SCC问题,对X70以上级别管线钢的研究较少,后者对于氢脆和阳极溶解作用更为敏感[1-2],潜在风险更高。

笔者总结了高强度管线钢在我国典型土壤环境中的SCC研究进展,系统介绍了土壤环境中SCC行为规律,并提出了土壤环境应力腐蚀的非稳态电化学机理模型,以期对管线钢实际安全服役提供理论基础和依据。

1 土壤环境SCC基本理论

土壤环境SCC发生在涂层开放性破损和剥离的位置,根据SCC发生位置涂层下滞留介质的化学特征,分为低pH SCC(包括近中性pH SCC和弱酸性pH SCC)和高pH SCC两类。当外加阴极保护电位较负且涂层对外加电流的屏蔽作用有限的情况下,涂层剥离区内会浓聚碳酸盐而产生高pH环境;而如果阴保电位较正或涂层的屏蔽性较好时,在涂层下一定区域会形成近中性pH环境;在阴保失效的情况下,涂层剥离缝隙内还会形成弱酸性环境[1]。因此,管线钢外部环境普遍存在高pH、近中性pH和酸性土壤腐蚀介质。

1.1 高pH-SCC

高pH-SCC环境含有较高浓度的CO32-/HCO3-, pH值通常为8.0~10.5,温度为22~90℃;其一般认为由土壤中的液相或地下水通过阴极保护浓化和蒸发浓化作用形成的。高pH-SCC多数呈沿晶型(IGSCC),少数案例也存在穿晶型(TGSCC)。目前高pH-SCC实验一般采用Na2CO3和NaHCO3混合溶液作为模拟溶液。

高pH-SCC一般认为由裂纹尖端钝化膜破裂后的阳极溶解(AD)过程导致的,即其符合AD机制。此外,当外加电位低于﹣1000 mV时,高pH-SCC会表现出一定的氢脆(HE)特征[2,4]。特别是X80级以上钢种对氢脆 (HE)作用更敏感,其断口有时能观察到穿晶断裂。因此,单纯认定高pH-SCC是AD机制是不正确的。传统观点认为,高pH-SCC的IGSCC特征取决于晶界偏析的微电偶作用,但在无晶界偏析的情况下,仍能观察到IGSCC。可能是晶界与非晶界区的电化学性质差异导致。 Liu等[3]通过扫描振动电极技术证实了管线钢在高浓度CO32-/HCO3-环境中,晶界为阴极、非晶界区域为阳极区,这种现象可能是高pH SCC的主控微观机制。

1.2 近中性pH-SCC

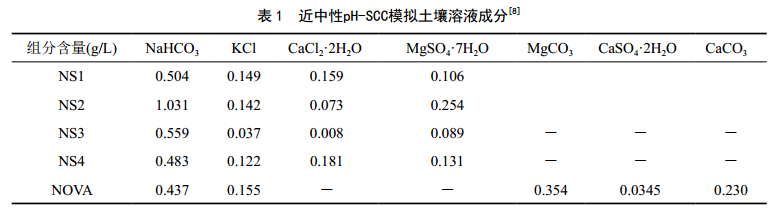

近中性pH-SCC一般发生在pH值为6~8、含微量CO2的稀电解液中,又称低pH-SCC,其环境浓度比高pH-SCC环境浓度要稀得多。实验室常用模拟土壤溶液成分如表 1所示。其一般呈TGSCC模式。

由于TGSCC是中高强度钢氢脆断裂的典型特征,而近中性pH介质中能进行析氢反应,因此早期许多研究人员将近中性pH-SCC归因于HE机制。但是该观点最终未形成统一认识,因为实际近中性pH SCC环境中难以达到足够的充氢条件。同时,由于在裂纹萌生阶段能观察到局部腐蚀促进裂纹萌生现象,因此,也有很多研究者认为其为AD机制。但单纯AD机制无法解释TGSCC现象。因此有观点认为氢可能通过促进阳极溶解而促进SCC[3]。

此后的较长时间里,人们逐渐发展出了阳极溶解和氢脆混合机制(AD+HE),并得到广泛认同。该机制认为裂纹可能在点蚀坑处萌生,此处pH足够低以致产生氢原子;氢从而进入钢的基体,使局部力学性能退化,以致裂纹在AD和HE协同作用下萌生和扩展[1,8-9]。

1.3 土壤环境SCC影响因素

管线钢土壤环境SCC机理复杂,影响因素众多,主要包括材料因素、环境因素和力学因素三个方面。材料因素包括组织结构[5]、合金元素[5,9]、表面加工工艺及加工状态等[10-11];环境因素包括溶解氧[6]、温度[2]、介质浓度[9]、外加电位[8-9]、微生物[12]等;力学因素包括应力水平、加载方式及残余应力等[13]。由于篇幅所限,不做详述。

2 高强度管线钢土壤环境SCC行为规律研究

2.1 土壤环境SCC现场试验

为了验证高强度管线钢在我国实际土壤环境中是否能够发生SCC, Liu等[1]在我国多个土壤环境腐蚀实验站进行了现场试验,并提出了我国酸性土壤和西北盐碱土的模拟溶液体系[4,13-14]。此外其在加拿大、泰国、英国等进行了国际环境对照试验。

图 1是四种管线钢U形试样在酸性土壤环境中现场腐蚀1年后的表面微观形貌,可见四种钢均发生了不同程度的SCC微裂纹,其中X70钢的裂纹较浅,而其余三种钢的裂纹长且深,说明高强度管线钢在我国酸性土壤环境中具有明显的SCC敏感性,且随钢级的提高呈升高的趋势。

不同土壤环境实验结果对比表明,酸性土壤环境中SCC敏感性最强,高盐碱土中SCC敏感性较低,但不能忽视。同时,在高盐碱土环境中,含水率低的西部盐渍土中SCC敏感性略高。现场试验表明高 强度管线钢在我国实际土壤环境中的SCC问题比较严重,对比国外案例的裂纹孕育期可见其发生很快。X70-X120钢在我国酸性和碱性的土壤环境中的现场试验电化学机制相近,均为AD+HE机制。在碱性土壤环境中, SCC萌生更加困难,一般在点蚀底部萌生,裂纹萌生初期AD作用较强,随着点蚀深度增加、锈层下酸化作用增强, HE作用增加;而在酸性土壤环境中由于环境析氢作用更强,其SCC可以直接萌生,不需要点蚀坑内介质酸化的辅助作用。

2.2 土壤环境SCC实验室研究

为充分了解管线钢土壤环境SCC规律与机理,刘等[14-15]通过实验室实际土壤腐蚀试验和模拟溶液试验对比,建立了实验室模拟溶液体系,并提出实验室模拟介质建立的原则:①化学成分要基于现场土样分析确定;②要遵循电荷守恒进行溶液成分配比,应优先配平含量少的阴离子;配平时以含量高的离子为准,不能配平时用可溶性无害的阳离子配齐;③尽量选择常见化学试剂。

图 2为X70钢在水饱和的酸性土及其模拟溶液中的慢应变速率拉伸(SSRT)曲线。可见SSRT曲线呈现的规律比较一致,均表现出相同趋势的SCC敏感性规律。表明土壤模拟溶液可以代替实际土壤进行腐蚀研究。研究发现浓度为5~10倍的酸性土壤浸出液或2~5倍的西部高盐碱土浸出液的模拟溶液浓度与其水饱和土壤的腐蚀性最接近。

3 SCC非稳态电化学机理模型

应力腐蚀是发生在电化学体系下的断裂力学行为,其电化学过程是稳态和非稳态过程的复合过程[18-24]。对于SCC萌生过程,萌生前试样表面是稳态电化学过程;萌生后裂纹形核区为非稳态过程,非形核区表面仍为稳态过程。对于裂纹扩展过程,裂尖由于不断暴露出新鲜金属表面,其电化学过程较强烈,具有非稳态的电化学特征;而非裂尖区表面已充分极化,处于稳态电化学过程。因此利用稳态电化学方法研究SCC会掩盖掉非稳态电化学信息,难以接近SCC过程中真 实电化学过程。所以,利用非稳态电化学方法模拟裂尖电化学过程更为合理[9]。

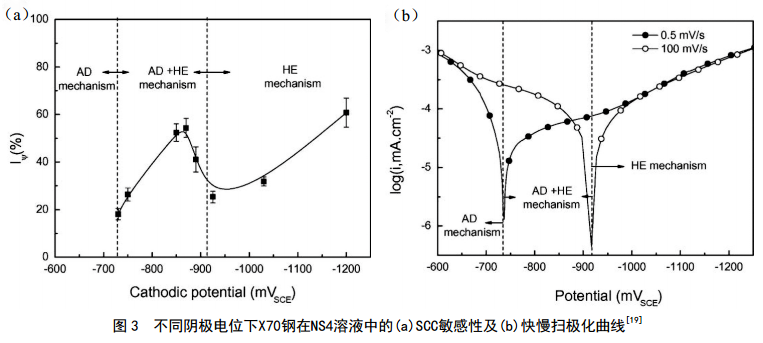

SCC扩展是裂尖新鲜金属的非稳态电化学过程和非裂尖区域的稳态电化学过程的协同作用结果。 Liu等[18-21]在Parkins[25]快慢扫极化曲线方法的基础上,建立了基于快慢扫极化曲线的SCC机理判定理论。快扫极化曲线反映裂尖电化学行为,而慢扫极化曲线反映非裂尖的电化学行为。根据该模型, SCC机制随着外加电位的变化而不同,各机制电位区可以通过快扫和慢扫电流密度的对比关系确定。如图 3,快扫电流密度(if) >0且慢扫电流密度(is) >0的区域为阳极过程控制, SCC受AD机制控制; if<0且is<0时为阴极过程控制, SCC机制为HE;介于这两个区间之间时, SCC受AD+HE混合控制,裂纹尖端受阳极过程控制,非裂尖区受阴极极化过程控制。依据该模型可以定量计算材料的应力腐蚀敏感性[21]。

在此基础上, Liu等[18-22]充分考虑了裂尖电化学—力学特征,进一步完善了SCC的非稳态电化学理论。该理论明确了SCC过程涉及四个方面的耦合作用,即:裂尖区域Cl-浓聚和酸化,促进裂尖溶解和氢的析出;裂尖区高应变和应力高密度位错及少量位错滑移,生成新鲜金属表面,提高金属的表面活性,并导致局部附加电位[13];裂尖区域会产生氢富集,促进金属的阳极溶解和氢脆效应;位错运动及裂纹扩展导致非稳态电化学过程大幅提高裂尖AD过程。基于以上特征,提出了管线钢土壤环境SCC寿命预测模型[26]。

4 结语

土壤环境应力腐蚀是埋地油气管线的最具破坏力的腐蚀失效形式,我国高强度钢油气管线普遍存在土壤环境SCC风险。管线钢土壤环境SCC受裂尖的非稳态电化学过程控制符合阳极溶解和氢脆混合控制机制。基于非稳态电化学模型能够准确判断给定电位下的应力腐蚀机制,并能定量计算应力腐蚀敏感性以及评估其裂纹扩展寿命。该模型适用于管线钢在土壤环境中的各类SCC体系,可量化计算不同电位下的SCC敏感性。

参考文献:

[1] Z. Y. Liu, Q. Li, Z. Y. Cui, et al. Field experiment ofstress corrosion cracking behavior of high strength pipeline steels in typical soil environments[J].Construction and Building Materials, 2017, 148(1):131-139.

[2] Longfei Song, Zhiyong Liu, Xiaogang Li, et al.Characteristics of hydrogen embrittlement in highpH stress corrosion cracking of X100 pipeline steelin carbonate/bicarbonate solution[J]. Constructionand Building Materials, 2020, 263(10): 120124.

[3] Z. Y. Liu, X. G. Li, Y. F. Cheng. In-situ characterization ofthe electrochemistry of grain and grain boundary of an X70steel in a near-neutral pH solution[J]. ElectrochemistryCommunications, 2010, 12(7) : 936-938.

[4] 刘智勇,李宗书,湛小琳,等. X80钢在鹰潭土壤模拟溶液中应力腐蚀裂纹扩展行为机理[J]. 金属学报, 2016, 52(8): 965-972.

[5] Xueda Li, Jiahang Liu, Jianbo Sun, et al. Effect ofmicrostructural aspects in the heat-affected zone of highstrength pipeline steels on the stress corrosion crackingmechanism: Part I. In acidic soil environment[J].Corrosion Science, 2019,160: 108167.

[6] 谢飞,王丹,吴明,等. 库尔勒土壤中溶解氧含量对X80钢及其焊缝腐蚀行为的影响[J]. 材料保护, 2014, 47(9): 56-58+8.

[7] Rodrigo Antunes de Sena, Ivan Napole ao Bastos,et al. Theoretical and Experimental Aspects of theCorrosivity of Simulated Soil Solutions[J]. ISRNChemical Engineering 2012, (5):103715.

[8] 苑洪钟,刘智勇,李晓刚,等. 外加电位对X90钢及其焊缝在近中性土壤模拟溶液中应力腐蚀行为的影响[J]. 金属学报, 2017, 53(7): 789-807.

[9] 崔中雨. X70钢近中性pH环境中电化学及应力腐蚀行为及机理研究[D]. 北京:北京科技大学, 2015.

[10]Shidong Wang, Lyndon Lamborn, Karina Chevil, et al.Near-neutral pH corrosion of mill-scaled X-65 pipelinesteel with paint primer[J]. Journal of Materials Science& Technology, 2020, 49(15): 166-178.

[11]李丰博,肖桂枝. 喷丸对X70管线钢焊接接头组织与性能的影响[J]. 金属热处理, 2017, 42(09): 178-182.

[12]Hongxia Wan, Dongdong Song, Cuiwei Du, et al.Effect of alternating current and Bacillus cereuson the stress corrosion behavior and mechanismof X80 steel in a Beijing soil solution[J]. Bioelectrochemistry, 2019, 127: 49-58.

[13]Z. Y. Liu, X. G. Li, C. W. Du, et al. Local additionalpotential model for effect of strain rate on SCC ofpipeline steel in an acidic soil solution[J]. CorrosionScience, 2009, 51(12): 2863-2871.

[14]刘智勇,李晓刚,杜翠薇,等. 管道钢在土壤环境中应力腐蚀模拟溶液进展[J]. 油气储运,2008, 27(4): 34- 39.

[15]梁平,杜翠薇,李晓刚,等. X70管线钢在鹰潭土壤模拟溶液中腐蚀因素灰关联分析[J]. 腐蚀与防护, 2009, 30(4): 231-233.

[16]刘智勇,翟国丽,杜翠薇,等. X70钢在酸性土壤模拟溶液中的应力腐蚀行为[J]. 金属学报,2008, 44(2): 209-214.

[17]翟国丽,杜翠薇,李晓刚. X70钢在鹰潭酸性土壤中的应力腐蚀行为[J]. 四川大学学报(工程科学版), 2008, 40(2): 76-81.

[18]Liu Zhiyong, Cui Zhongyu, Li Xiaogang, et al.Mechanistic aspect of stress corrosion crackingof X80 pipeline steel under non-stable cathodicpolarization[J]. Electrochemistry Communications,2014, 48: 127-129.

[19]Z. Y. Liu, X. G. Li, Y. F. Cheng. Mechanistic aspectof near-neutral pH stress corrosion cracking ofpipelines under cathodic polarization[J]. CorrosionScience, 2012, 55: 54-60.

[20]Z. Y. Liu, X.G. Li, Y. F. Cheng. Electrochemical stateconversion model for occurrence of pitting corrosionon a cathodically polarized carbon steel in a nearneutral pH solution[J]. Electrochimica Acta, 2011,56(11): 4167-4175.

[21]Liu Z. Y., Lu L., Huang Y. Z., et al. MechanisticAspect of Non-steady Electrochemical Characteristic during Stress Corrosion Cracking of an X70 PipelineSteel in Simulated Underground Water[J]. Corrosion,2014, 70(7): 678-685.

[22]Hongchi Ma, Bo Zhao, Zhiyong Liu, et al. Localchemistry-electrochemistry and stress corrosionsusceptibility of X80 steel below disbondedcoating in acidic soil environment under cathodicprotection[J]. Construction and Building Materials,2020, 243: 118203.

[23]Hongxia Wan, Dongdong Song, Zhiyong Liu, etal. Effect of alternating current on stress corrosioncracking behavior and mechanism of X80 pipelinesteel in near-neutral solution[J]. Journal of NaturalGas Science and Engineering, 2017, 38: 458-465.

[24]Z.Y. Liu, X. G. Li, C. W. Du, et al. Effect ofinclusions on initiation of stress corrosion cracks inX70 pipeline steel in an acidic soil environment[J].Corrosion Science, 2009, 51: 895-900.

[25]R. N. Parkins. A review of stress corrosion crackingof high pressure gas pipelines, Corrosion 2000,NACE, Houston, 2000 (Paper No. 363).

[26]Yong Li, Zhiyong Liu, Wei Wu, et al. Crack growthbehaviour of E690 steel in artificial seawater withvarious pH values[J]. Corrosion Science, 2020, 164:108336.

作者简介:刘智勇 , 1978 年生,研究员,博士生导师。现主要从事应力腐蚀前沿理论与腐蚀机理研究。联系方式: 010-62333931;Liuzhiyong7804@126.com。

作者简介:刘智勇 , 1978 年生,研究员,博士生导师。现主要从事应力腐蚀前沿理论与腐蚀机理研究。联系方式: 010-62333931;Liuzhiyong7804@126.com。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号