天然气管道干燥方法浅析

来源:《管道保护》2021年第5期 作者:王林军 时间:2021-10-12 阅读:

王林军

浙江石油化工有限公司

摘要:天然气管道干燥作业是管道投产前必不可少的重要环节。实施管道干燥可防止管道因积水产生内腐蚀以及管道运行过程中形成水合物影响天然气质量。对各种干燥方法进行了对比分析,总结了干空气干燥法的优点,讨论了影响干燥作业的因素,为开展相关作业提供参考。

关键词:天然气管道;干空气干燥; 露点

天然气管道在安装完成后进行水压试验,管道试压后通过清管器推水、泡沫球深度扫水等工序清除管内残留水,但管道低洼处积水、附着管壁的气态形式残留水等难以清除,会导致管道内腐蚀严重时因腐蚀穿孔而失效。投产后运行过程中管内形成的水合物也会影响天然气质量。因此,在管道投产前必须进行干燥处理,以保障管道安全高效运行。

1 干燥方法比较

1.1 干燥剂干燥法

工艺方式:干燥剂干燥法用于长输管线站间干燥,在站间要发射的清管器之间加注一定量的甲醇干燥剂,利用天然气作为动力,推动清管器在管道内前行。甲醇干燥剂与管内残留水互溶后明显降低水蒸气压,达到干燥目的。

优点:干燥效果比较好;附着在管道内壁的少量甲醇水溶液能有效防止水合物的形成,不会影响天然气质量;应用不受外界环境温度与湿度等因素影响。

缺点:操作步骤繁琐、复杂;长输管线阀室旁通会残留甲醇干燥剂,干燥剂安全环保问题难以完全克服。

1.2 真空干燥法

工艺方式:将真空设备机组连接至长输管道,关闭长输管线进出站并密封其余所有出气口,运转真空泵,使管内或装置内形成真空,管壁内的水不断蒸发并被抽出,从而达到干燥目的。

优点:操作步骤简单、方便;管内残留水干燥彻底,不留死角;对站内装置、设备及管件不会造成损伤。

缺点:长输管线干燥时间久,不宜使用;由于站场阀门经过正压试验,在真空情况下难以保证严密性,因此功效低;站场试压后管道内部有明水时,干燥周期耗用时间明显增长。

1.3 氮气干燥法

工艺方法:考虑高纯度氮气露点低的特点,在管道氮气置换的同时,凭借低露点氮气对管内残留水分的吸附能力,达到干燥目的。

优点:高纯度氮气含湿量比较低,带走管道内残留水的速度较快。

缺点:消耗氮气量大,经济成本高,不能重复利用;空气中氮气含量高会使人出现头晕、呼吸困难,心跳加快,全身乏力等症状。

1.4 干空气干燥法

工艺方式: 干空气干燥法利用空压机组和干燥设备产生﹣40℃或者更低露点的干空气进行管道吹扫,干燥空气流经管道时管内低洼处残留水、管内壁附着水会随干空气吸附蒸发带走,达到干燥目的。

优点:设备操作方便;空气来源不受限制,可以随意排放;无毒、安全,符合HSE标准;对管道干燥彻底,相对成本低廉;受长输管道落差的影响较小;适用范围广。

缺点:容易对管件和内涂层造成损伤。

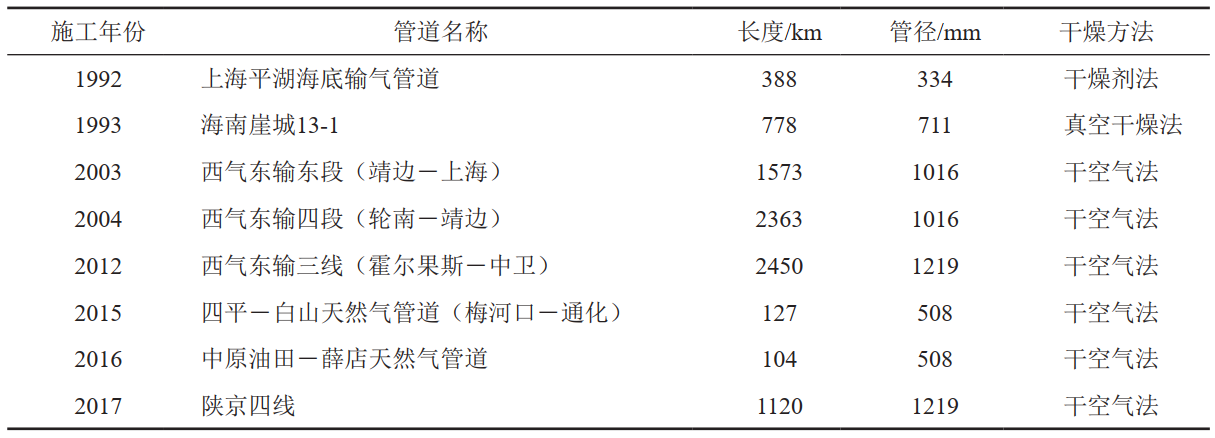

我国天然气管道干燥技术起步较晚,初期未进行管道干燥作业,近几十年干燥技术得以重视和应用。从表1可以看出,干空气干燥法是目前较为广泛采用的干燥技术。站场干燥时推荐采用真空干燥法与干空气干燥法结合使用,发挥真空干燥法抽死角水的优点和干空气干燥法效率高的优点。

表 1 国内天然气管道干燥技术应用实例

2 干空气干燥法作业

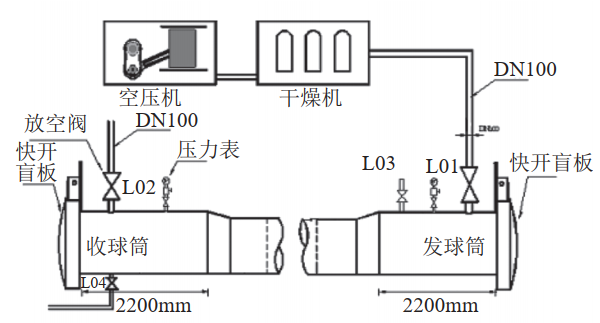

2.1 干燥原理(图1)

图 1 干空气干燥原理示意图

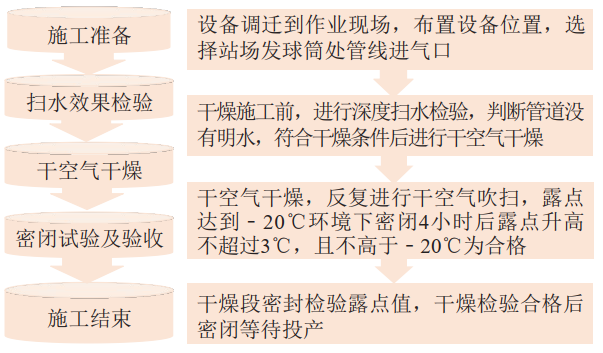

2.2 作业流程

利用大排量空压机组和空气干燥处理装置,持续向管道内注入露点﹣40℃或者更低露点的干燥空气,使残存在管道内的水分蒸发,并把蒸发后的湿空气置换出管道外,实施连续干燥吹扫处理,直至管道内空气露点达到并稳定在﹣20℃以下。详细作业流程见图 2。

图 2 干空气干燥作业流程

2.3 干燥密闭及验收

管道干燥结束后,当出气口空气露点达到﹣20℃以下时,关闭干燥段所有出气阀门。当空气露点达到﹣20℃时,将管段置于微正压(0.05~0.07 MPa)环境下密闭4小时,检测露点升高不超过3 ℃,且不高于﹣20℃,达到验收标准。若露点升高超过3℃或露点高于﹣20℃,则应继续吹扫干燥,并重复上述密闭步骤,直到管道出口处露点符合验收标准要求。

3 影响因素

(1)环境温度。长输天然气管线和站场环境温度高,有利于管内水分的蒸发,同时干空气的吸水能力越好,干燥效率增高,效果越好。

(2)管内水分含量。站场低洼处管道水含量大,水在管线内分布越均匀,水与干空气交换的面积越大,干燥效果越好。所以管道深度扫水、站场试压后吹扫水要充分。

(3)管径大小。管道管径越大,需要的干空气体积流量就越大,干燥时间就越长。

(4)干空气流速。在合理的流速范围内,干空气流速越大,干燥时间越短。但流速不宜过快,管内水的快速蒸发是吸热过程,降低了管内温度,导致饱和空气水分含量下降,导致干燥效果不佳。

4 结束语

天然气管道干燥作业应根据实际情况选择合适的干燥方法。重视管道试压后的残留水对管道运行的危害,定期进行清管作业、内检测作业,对发现的隐患提前整改,为管道安全、平稳高效运行提供重要保障。

作者简介:王林军,2014年毕业于西安石油大学油气储运工程专业,就职于浙江石油化工有限公司储运事业部管道运维,主要从事长输管线陆管及海管管道运维工作。联系方式:15168090938,mr_wanglinjun@126.com。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号