手工钨极氩弧焊在输气管道动火连头根焊中的应用

来源:《管道保护》2021年第5期 作者:陈学武 李富祥 冯忠武 程磊 曾小龙 马俊魁 时间:2021-10-12 阅读:

陈学武 李富祥 冯忠武 程磊 曾小龙 马俊魁

国家管网集团西部管道新疆输油气分公司鄯善维抢修中心

摘要:输气管道抢修动火连头作业中,根焊是非常关键的焊接工序。介绍了手工钨极氩弧焊的特点,分析了影响根焊质量的主要因素,总结了根焊操作技巧及焊接缺陷控制措施。无损检测结果表明,焊缝合格率明显提高,焊缝返修率降低。

关键词:输气管道;动火连头;氩弧焊根焊;焊接缺陷

手工钨极氩弧焊具有自由电弧稳定、挺度高、熔透性好的焊接性能;焊缝根部成形饱满,容易获得理想的背面成型;焊接速度快,效率高,质量好;所需焊接设备简单,易于搬运;特别适用于野外抢修动火连头作业。根焊是管道连接的首层焊缝,是管道抢修动火连头焊接中最为关键、难度最大的一层焊道。将手工钨极氩弧焊应用到动火连头根焊中,以验证其焊接效果。

1 影响根焊的主要因素

1.1 管材

新旧管道的管材规格、型号偏差,易造成管壁错边量较大、对口间隙不均匀等现象,在根焊过程中易产生未焊透、未熔合、裂纹等焊接缺陷。

1.2 气流

根焊受气流影响较大。原管道中天然气或置换氮气与空气的密度不一样,同段管线多处施工点相对高度差较大以及切断阀关闭不严,根焊位置会因正压或负压状况而产生气体紊流,影响电弧的正常燃烧。严重时,管内残余天然气无法完全排空,会产生起火或闪爆现象,从而导致焊接困难,易产生气孔、夹渣等焊接缺陷。

1.3 磁场

如果管道曾经过漏磁智能检测或其他因素导致自身被磁化,焊接时出现电磁弧偏吹使焊接电弧偏斜,溶滴无法过渡到坡口根部形成熔池,易产生未熔合、气孔、夹渣等焊接缺陷

1.4 管内壁腐蚀

管道长期受H2S腐蚀,钢管中扩散氢量增高是产生延迟裂缝的主要因素之一,且焊缝易产生蜂窝状的密集小气孔,严重时导致根焊焊缝产生结晶裂纹焊接缺陷。

2 根焊焊接工艺

2.1 焊前准备

(1)清理。氩弧焊对油、锈、水特别敏感,极易产生气孔,对母材的表面质量要求较高。焊前必须将管道内外坡口边缘两侧20 mm~25 mm范围内的污物彻底清除干净,用角向砂轮机打磨出金属光泽,消除坡口内外两侧埋弧焊缝余高20 mm以上。焊丝表面的油脂、铁锈用砂纸打磨直到露出金属光泽。原管道内壁如有腐蚀部位一定经丙酮清洗、打磨、加热去氢,减少焊缝产生裂纹、气孔等倾向。

(2)选用Φ8 mm~10 mm圆柱形、收敛型陶瓷喷嘴。

(3)选用Φ2.5 mm的铈钨极,将其端头磨成30°―40°锥形以使电弧稳定。

(4)氩气纯度大于 99.96%方可焊接,保护气体压力低于1.5 MPa时需更换。

(5)根焊操作时室外风速大于2 m/s应采用防风棚。

2.2 焊接工艺参数

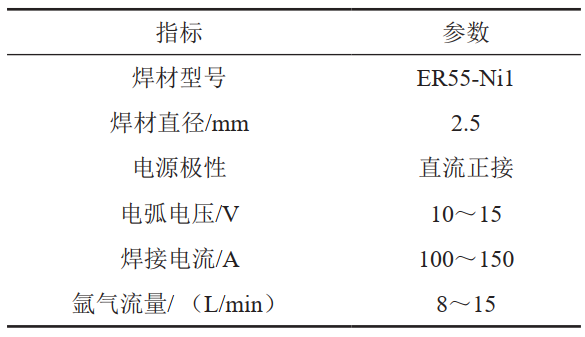

以Φ1219 mm×18.4 mm管道为例,氩弧焊选用大西洋CHG-55C1的ER55-Ni1焊丝。焊接工艺参数见表 1。

表 1 根焊焊接工艺参数表

2.3 焊接操作技巧

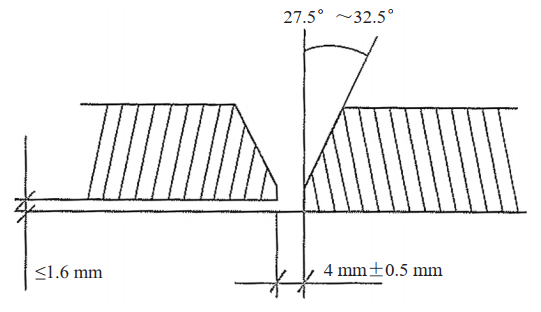

(1)操作要点。焊接前,必须严格按照要求进行100 ℃~150 ℃的焊口预热,将点焊、焊接起弧位置打磨成缓坡形状(图 1),保证根部成型以及融合良好。由于焊接收缩变形导致间隙小于3 mm时应及时停弧用角向磨光机将间隙扩大到3 mm方可继续焊接,采用摇把操作,仰位焊接时采用管内送丝法。电弧长度保持在 2 mm~4 mm之间,喷嘴与焊件保持在70°~85°之间,焊丝与焊件的夹角为10°~15°。

图 1 坡口技术参数

(2)摇把焊接手法。焊枪枪嘴直接压在坡口内摆动,枪嘴与液态熔池的距离较近,可以使保护气体充分保护熔池。运条摆动路线根据装配间隙与坡口形状,焊接过程中能使之受热均匀。根据管材厚度和坡口角度,选择合适的瓷嘴和钨极伸出的长度,将焊枪放到坡口内,瓷嘴下压到工件坡口表面。要注意下压不是一味向前用力,可利用瓷嘴与工件的接触面左右月牙摆动或者Z型摆动,也可以直接画圆,做运条动作,瓷嘴不要离开坡口均匀摆动,持枪的手可脱离焊件。

(3)焊接。焊接自下向上操作,前半圆在6点钟位置前方5 mm~10 mm处引弧,12点钟位置收弧。焊接过程中不断调整焊枪,以保证钨极垂直于焊缝中心轴线成90°。起弧需提前送气保护,起弧动作要快,防止碰断钨极端头,产生夹钨。采用短路接触法引弧,钨极端部距离坡口约1 mm~2 mm,利用焊丝划擦引燃电弧。起弧后将电弧拉向待焊位置,将母材加热,形成溶池后,立即填加焊丝。收弧时,停止送丝,适当加快焊接速度,将电弧拉向坡口一边,快速熄弧,避免产生弧坑和缩孔。

(4)送丝要点。用左手将焊丝连续送进熔池,送丝动作要轻,不得搅动氩气保护层。焊丝与通过熔池的切线成10°~15°时,轻轻地将焊丝沿坡口上方送进熔池里,使熔化金属达到坡口根部。5点钟―7点钟方向应采用内送丝,避免内凹和未焊透。

焊丝加入熔池后,钨极摆向坡口一侧时作必要的停留,直至熔融金属与坡口良好熔合,才能摆向另一侧;周而复始的完成整条焊缝。当间隙较小、熔池能够和坡口两侧熔合时也可以不摆动钨极。加丝位置根据焊缝间隙和钝边大小适当调整,控制背凸高度不能过高,一般加在根部即可。

(5)错口焊接。先了解对接间隙、钝边以及错口情况,做到心中有数。焊接时,钨极和加丝位置向坡口根部靠近,时常提起焊丝,查看熔透状况,以便调整斜拉程度、钨极与加丝位置离根部远近等。

2.4 焊接缺陷及控制措施

(1)未熔合及未焊透。控制措施:①管道坡口加工必须符合规范要求,焊前要严格清除母材和焊道表面污物和杂质;②选用适宜的焊接电流和焊接速度,严格执行焊接工艺评定焊接;③采用正确的焊枪焊条角度,保证焊缝两侧金属熔化结合良好;④控制错边量。

(2)气孔。控制措施:①将母材和焊材表面的污物和杂质清除干净,烘干焊条;②选择合理的焊接速度和焊接电流;③在另一侧管口使用篷布严密封堵,有效减少与焊口相连通的透风焊接管段长度,使管段内气流流速降到最低;④焊接时尽可能避免温度波动过大;⑤用中频加热器预热管口,减缓管道内外压差;⑥2人同时施焊时及时提醒对方注意,避免打磨过程中产生的铁屑进入熔池产生气孔等。一旦组对好,尽可能一次性短时间内焊完,否则焊口有可能在管道冷缩的情况下被撕裂。

(3)焊瘤。焊瘤集中出现在3点钟—9点钟位置,当间隙大于4 mm时应采用两点送丝法并减少送丝量,同时适当减小焊接电流。

(4)栽丝。避免焊丝插入管内过多保证每一次送丝都能将焊丝端部熔化。

(5)夹钨。焊接过程中避免焊丝与钨极接触,发生钨极烧损时应及时停弧进行打磨处理,清理钨粒,避免造成夹钨。

(6)内凹。施焊过程中焊枪摆动幅度不能过大,使电弧热量集中于根部,避免产生背面焊缝低于试件内表面的凹陷。

3 特殊情况处理

现场焊接过程中,若使用消磁机消磁后管壁仍然带弱磁、坡口间隙或钝边不一致,可以选择间隙合适、磁性弱的位置先焊接,仔细观察电弧在管道坡口内两侧燃烧状况,通过调整焊枪与管道的夹角以及保持短弧焊接,可以使电弧正常穿透坡口钝边。受气流影响时,应适当加大氩气流量,尽量压低电弧,根焊最后收尾焊接段(即封口段),正压选择在上爬坡平焊位置,负压选择在立焊位置。

4 结语

手工钨极氩弧焊根焊可用强光手电筒通过焊缝间隙直接观察内部成型情况,方便实用。无损检测结果表明,焊缝合格率明显提高,焊缝返修率降低。近几年鄯善维抢修中心在抢修动火连头作业中多次使用手工钨极氩弧焊根焊,取得了良好的效果,提高了焊接质量,建议推广应用。

作者简介:陈学武,1985年生,助理工程师,西部管道新疆输油气分公司鄯善维抢修中心焊工,主要从事输油气管道维抢修工作。联系方式:18209656864,584888447@qq.com。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号