管道内腐蚀外检测案例

来源:《管道保护》2021年第5期 作者:李仕力 时间:2021-10-15 阅读:

背景

某输油管道材质L360,规格Φ377×6.4/8.0 mm,长度200 km,自2016年运行至今,输量逐渐降低,曾在一年内发生泄漏事故十余次,大部分泄漏部位发生在管道4点钟至8点钟位置。

分析

该管道不具备开展内检测条件,根据GB/T 34350―2017《输油管道内腐蚀外检测方法》,首先进行输油管道相关数据收集。根据实际地形并结合输油管道流体分析、腐蚀风险分析、高程地势变化数据分析和历史泄漏位置统计分析,对管道内腐蚀敏感位置进行预测,对重点腐蚀管段进行开挖检测。

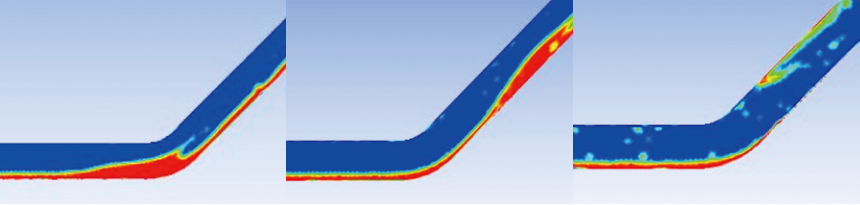

该管道输送低含盐、低含水、低含硫且低酸原油,腐蚀性不强。采出水腐蚀性及结垢性较强,在管道底部形成沉积水易造成腐蚀引起穿孔。管线地势起伏较大,高程落差大,存在很多容易积液的低洼部位。管道长时间维持在较低流速(0.3 m/s),加速了管道的腐蚀(图 1)。

图 1 不同流速下水层位置变化模拟图

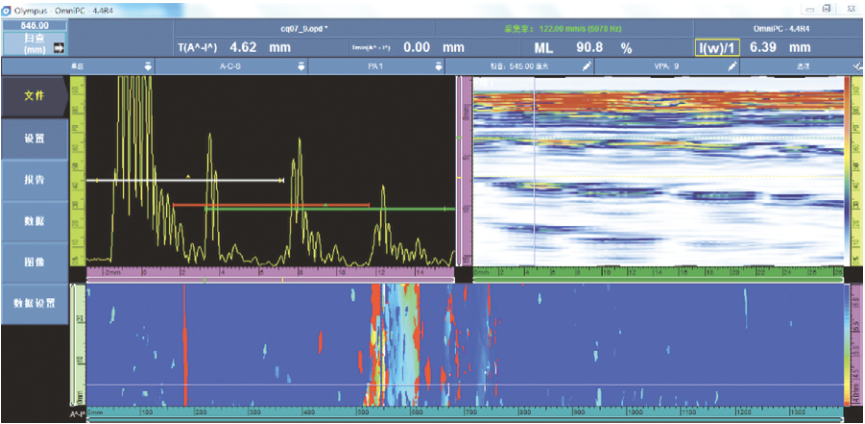

通过高程测量,对频繁发生腐蚀泄漏的管段进行流体模拟,分析管道内易于发生积水的位置,共预测有21处腐蚀敏感区域,确定其中10处为本次开挖验证检测位置。开挖点管道开展管体壁厚测量、腐蚀漏磁检测和超声相控阵检测,共发现65个风险点均存在不同程度局部腐蚀减薄情况,且位置均在管道4点钟至8点钟方向。10个开挖检测点的数据分析结果证明,通过内腐蚀直接评价技术得出的腐蚀点位置均可靠、有效(图 2)。

图 2 开挖点相控阵检测结果截图

启示

输油管道内腐蚀特征主要以点蚀和局部腐蚀为主,集中在4点钟至8点钟位置,由于长时间低流速运行,导致管线低洼部位因积液形成多个内腐蚀高风险部位。内腐蚀风险点随介质含水量的增高而增多,随介质流速的加快而减小。管线运营单位可根据实际情况,适当提高管内介质流速,从而降低内腐蚀风险。

(撰稿人:中国特种设备检测研究院李仕力)

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号