智能管道建设监理管理工作的难点及对策

来源:《管道保护》2021年第2期 作者:谷青悦 张俊明 刘纯婧 田瑞鹏 时间:2021-4-7 阅读:

谷青悦1 张俊明1 刘纯婧2 田瑞鹏3

1. 北京斯派克工程项目管理有限责任公司; 2.中国石油天然气第七建设公司; 3.国家管网集团北方管道公司

摘要:以中俄东线天然气管道工程为例,介绍了智能管道建设过程中监理管理实践。针对现场监理管理思维难转变、基础数据采集繁多且可信度不可控、监理管理平台与智能管道系统对接困难、利用采集数据进行QHSE管控难度大等智能管道建设监理管理难点进行了详细分析。提出了强化智能管道知识培训、严把数据输入关口、深入开发监理管理平台、开展工况数据验收等有效应对措施,以及保证工况数据实时可读、开发监理平台数据分析功能、执行竣工资料电子化、重视作业人员和施工单位信誉管理等建议。

关键词:智能管道;工程建设;监理管理;监理平台;数据采集

近年来,我国管道建设工程积极探索施工过程与信息技术相结合的施工管理新途径, 2003年冀宁联络线工程首次提出数字管道建设目标,2005年双兰管道建设首次应用全生命周期系统,2008年全面推广施工数据采集与项目管理信息化,2012年启动管道全生命周期研究,2017年提出全面建设智能管道新目标[1-5]。中俄东线是国内首条智能管道建设试点项目,其管理系统借助物联网、云计算及人工智能技术,采用“端+云+大数据”架构,总体分为感知层、传输层、数据层、算法层及应用层,建立了管道全生命周期数据库,为管道建设提供智能分析和决策支持,用信息化手段提升质量、进度、安全管控能力。这对传统的管道建设工程监理管理提出了挑战。

1 智能管道建设监理工作难点

1.1 原有监理模式需要变革

中俄东线由视频监控、机具工况系统和机组可视化三项子系统组成的智能管道管理系统是一次管理思维的巨大变革。对监理人员素质提出了很高的要求,同时也增加了日常工作量,引发了部分监理人员对新技术新方法的抵触。如何尽快使监理人员从传统的“巡视、平行检验、旁站”管理模式进入“借助智能工地进行项目监理”管理模式,成为亟需解决的一大难题。

1.2 基础数据可信度难以控制

在“端+云+大数据”体系架构下,“端”数据可信度是智能管道的基础。如一道焊口数据需要现场操作人员使用扫码枪(机组通)分别对管材二维码和根焊、填充、盖面等焊接人员二维码以及焊接设备二维码进行扫描后方可形成焊口二维码,焊口二维码是所有工况数据的归集点。由于数据繁杂,现场操作人员出现漏扫、错扫的概率极高,很容易从数据录入端即出现错误。数据上传至PCM(油气管道ERP建设管理子系统)平台后,监理人员需要对每道焊口的焊接数据、无损检测数据、防腐数据等进行审核,数据体量大,准确度和可信度难以控制。

1.3 管理系统对接困难

监理单位自主开发的监理管理平台及APP软件与智能管道管理系统出发点不同,导致两个系统互不衔接、数据不兼容,监理人员要在两个系统平台开展工作,一定程度上增加了管理难度。

1.4 数据利用率低

据统计,焊接机组日平均焊接16道口,防腐机组日平均防腐25道口,每道焊口约6000条工况采集数据,以及焊接数据、防腐数据、相关影像资料等全部记录在PCM平台,形成体量巨大的智能管道建设数据。如何促使施工现场 “死”数据转化为现场管控“活”数据,是监理管理需要攻克的难点。

2 改进提升监理能力的措施

2.1 强化知识和管理培训

组织开展系列智能管道专项培训。宏观方面,讲授智能管道发展历程及智能管道优势,加深监理人员对智能管道的理解;微观层面,从现场设备工作原理、施工重点等方面,提高监理人员对现场的管控能力,将智能管道现场管理纳入日常监理管理重点。

2.2 严把数据录入关口

将二维码、RFID、摄像头、手机终端等设备列入每日检查清单。现场审核所采集数据,施工完毕后数据同步至全生命周期数据库进行二次审核,详细检查焊接、防腐施工数据以及相关影像记录,保证数据录入及时、真实、完整、准确。对施工机组实施视频监控、GPS定位、视频采集、VPN连接、现场电脑终端开启远程查看等,对达不到视频监控和数据采集要求的施工机组下达停工令。同时每个监理区段配备经过培训的数据处理人员,辅助监理工程师对施工单位的焊口坐标数据采集工作进行监督。

2.3 完善监理管理平台功能

通过深度开发监理管理系统,使其更加完善并与全生命周期管理平台有效契合,相互补充,充分发挥平台管控作用。

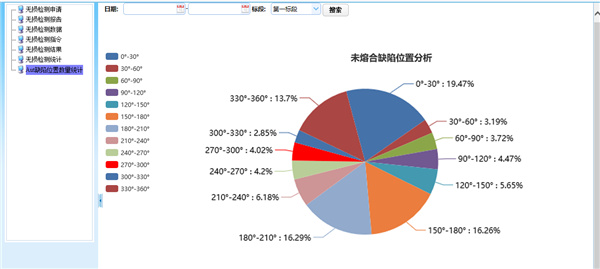

(1)改进无损检测管理流程。现场监理人员每日需接收施工承包商提交的焊口检测申请,检查确认后向无损检测单位发出无损检测指令,无损检测单位评判完成后将报告反馈监理部门,过程中无损检测工程师工作量很大。通过开发无损检测模块,实现了监理平台无损检测申请—指令—报告全流程在线流转,同时自动统计每道焊口的缺陷位置和特征(图 1),辅助监理人员分析现场焊接情况,有利于降低监理人员的重复劳动,提升现场焊接质量监控水平。

图 1 焊口缺陷统计功能

(2)提升QHSE管理水平。通过开发隐患辨识手机管理功能,实现了实时发送和闭合管理。现场监理人员可用手机直接发布辨识出的QHSE(质量管理体系)隐患,由监理部门确认并通知责任单位落实整改,整改完毕后由现场监理人员进行确认。该平台对隐患类型、分布、趋势进行自主统计和自动分析(图 2),供监理人员找准管控重点。

图 2 隐患辨识统计

(3)促进监理人员现场履职。通过开发监理人员定位统计功能(图 3),如:①xx点xx分到达施工现场,附一张全景照片;②xx点xx分开展巡检或关键工序监督检查内容,附相应检查照片;③xx点xx分离开施工现场,可不附检查照片;④xx点xx分完成当日巡检工作,开始返回监理部门。有效促进了监理管理与现场管理联动,提高了信息共享程度和问题解决时效。

图 3 人员定位统计

(4)全过程追踪施工质量。通过开发施工质量报验管理模块,实现以下功能:详细统计每个工序的质量验收情况并自动分析;根据焊口号对应查验该道焊口完成时间、管材情况、外观质量情况及无损检测申请、指令、报告,以及焊接影像资料;对防腐施工过程关键参数及质量验收情况进行记录;对返修、割口、剥离试验等关键控制点设置专栏管理,并将影像资料及现场验收情况上传。质量报验从焊口完成后进行跟踪,弥补了全生命周期管理平台的空白。

2.4 实现焊接质量线式控制

在传统焊接质量检查过程中,监理人员只能对焊接电流、电压等关键参数进行瞬时点式管理,这些数据不能全面代表焊接工艺执行情况。监理平台每隔5秒采集一组工况数据,详细记录焊接过程中工艺执行情况,使焊口施工过程透明化。据此,监理人员到施工现场不仅可以对焊口的外观质量进行检查,还可以使用工况采集系统对焊接过程中的关键参数进行验收,实现了焊接质量连续线式管理,有效提高了质量管理可靠性。

3 改进建议

3.1 工况数据实时可读

目前工况数据未能充分发挥实时采集的功能和优势。如果焊接作业人员在作业时能够实时读取工况参数,可据此实时调整焊接作业方式,提高焊接质量。监理人员可以实现传统瞬时点式检查到连续线式检查的转变,提高了施工过程监控程度,质量验收的可靠性将会大幅提升。

3.2 开发数据分析功能

“全数字化移交,全智能化运营,全生命周期管理”是智能管道的核心理念,其对统计结果的重视程度有余,对施工过程QHSE管控重视程度不足。监理平台中的无损检测管理、隐患辨识管理、质量验收管理、进度管理、投资管理、设计管理等管理模块均侧重于过程控制,是对智能管道建设系统的有益补充。建议积极推动监理管理平台数据分析功能开发,实现管道建设全过程监理管控。

3.3 竣工资料电子化

按照“现场采集、实时确认、逐日归档、统一组卷”的思路,全面推广竣工资料电子化。随工程建设进展同步形成数字化竣工资料,集中统一管理。在PCM系统中将施工过程中采集的数据生成表单,使用移动终端和电子签名同步签署形成竣工资料。既可以避免事后补录资料又实现竣工资料与施工过程同步完成,保证快速完成数字化移交。

3.4 数据格式标准化

目前现场CPP焊接设备、CRC焊接设备、熊谷焊接设备数据存储标准不一,数据格式不一致,需要监理人员逐条整理,数据体量巨大,工作非常繁重。建议改进焊机数据存储方式,统一数据格式,实现标准化数据管理。

3.5 重视施工单位和人员信誉评价

全生命周期管理平台已建立了工程人员信誉评定体系和施工单位信誉评价体系。建议在后续项目招标时,据此对以往作业人员信誉和施工单位信誉进行评价,将其作为投标人业绩信誉考评项目的重要组成部分,提升建设工程承包商对质量管理的重视程度,促进承包商自主管理和履职,保证工程质量。

参考文献:

[1]杨茂,牟健,刘兵.管道数字化施工管理[J]. 天然气与石油,2010,28(3):1-3.

[2]王立辉,王志付,沈峥.基于全生命周期的管道工程数据管理平台的设计[J]. 油气储运,2016,35(12):1296-1299.

[3]李遵照,王剑波,王晓霖,等.智慧能源时代的智能化管道系统建设[J]. 油气储运,2017,36(11):1243-1248.

[4]张新,王霞.数字化管道施工现场的数据采集[J]. 石油工程建设,2007,33(5):68-71.

[5]罗雪峰.中俄东线天然气管道工程试验段二期智能工地建设探索[J]. 石油工程建设,2018,44(增):214-218.

作者简介:谷青悦,工程师,1988年生,2013年硕士毕业于哈尔滨工业大学工程管理专业,现主要从事石油天然气建设工程项目管理工作。联系方式:13911053979,13911053979@163.com。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号