超深埋地管道缺陷修复作业坑开挖支护方案与实践

来源:《管道保护》2021年第2期 作者:刘兴瑞 高宏 王磊 杭光强 时间:2021-4-13 阅读:

刘兴瑞 高宏 王磊 杭光强

陕西延长石油(集团)管道运输公司

摘要:埋地管道维修与维护中,往往会遇到作业坑开挖支护和地下水处理等难题。以某工业园区超深埋地管道缺陷修复作业坑开挖支护方案为例,分析了管道缺陷点周边环境,提出了针对性作业方案,为相关维修维护作业提供了有益借鉴。

关键词:超深埋地管道;作业坑;开挖支护;护壁;降水井

部分油气管道受周边环境和人为因素影响使得被占压或深埋,导致缺陷修复作业坑开挖支护难度增大,费用成倍增加。如何使开挖支护方案更加安全、经济,笔者以某超深埋地管道缺陷修复作业坑开挖支护为例,介绍相关做法和经验,为此类作业提供参考和借鉴。

1 缺陷管道所处位置

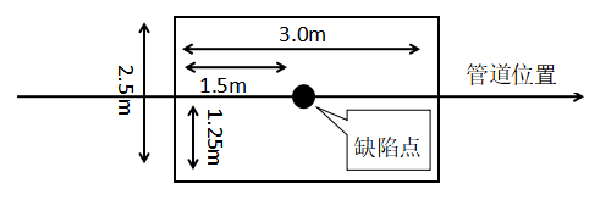

某工业园区内输油管道为东西走向(图 1),管径406 mm,壁厚6.4 mm,埋深15 m,2个缺陷点位于12点钟方向,金属损失分别为43%和20%。管道北侧和南侧分别为轻烃罐区和油品装卸区,西侧6 m和15 m位置分别为公路和周河石砌护坡边界。管道缺陷点正上方为天然气净化厂管廊架,分别架有直径100 mm管道4条、150 mm管道1条和300 mm管道1条,输油管道与管廊架基础水平净距10 m。

图 1 管道位置走向图

2 地质环境勘测

2.1 地层勘探

作业场地属于沟谷地貌,地形主要由冲洪积和人工回填形成,地层分布不均匀。根据现场钻探揭露,结合对所取土样的试验分析结果,管道腐蚀缺陷点地层自上而下可分为三层。第一层为杂填土(Q4ml)堆积而成,土质不均匀,下含砾石,可见砖块、基岩块等,揭露厚度5.4 m~6.0 m。第二层为砾石土(Q3al),上部有薄层淤泥质土,底部主要成分为长石、石英,粉土充填其间、稍密,该层分布不均,级配不良,粒径1.0 cm~2.5 cm,揭露厚度6.0 m~6.5 m。第三层砾石土(Q3al),该层卵石分布均匀,粉土充填其间、级配良,粒径1.0 cm~2.5 cm,揭露厚度7.6 m~15.0 m。

2.2 水文情况

管道缺陷修复点毗邻河道,向西15 m为周河,河床宽50 m,河床水平位置高于管道缺陷点位置。地下水埋深5.8 m,水位较高,水源丰富,且透水性较强。

3 开挖支护方案

针对该超深埋地管道,借鉴建筑基坑、道路工程管沟、市政排水管道等开挖支护技术,采用“机械人工挖掘竖井+锁口+地下连续墙+槽钢支护+降水井”开挖支护方案,通过机械、人工相结合的方式挖掘竖井作业坑,井壁采用锁口、地下连续墙和槽钢钢板桩相结合支护结构,并挖掘降水井降水。

3.1 作业坑开挖

为防止塌方,保证施工安全,当作业坑挖掘到一定深度时,边沿留出足够边坡,然后再开挖再放坡。为使管道两侧天然气净化厂管廊架基础不受影响,开挖一个水平净尺寸空间长3 m,宽2.5 m,深16 m的竖井作业坑(图 2)。竖井作业坑采用分层分节开挖方式,遵循“先支护后开挖,分层分节开挖、严禁超挖”的原则,每层开挖深度为0.5 m~1.0 m,14 m内采用机械、人工相结合的方式挖掘竖井,14 m~16 m部分用人工挖掘,防止破坏光缆和管道。井口设置电葫芦用以吊装杂土,并将弃土及时倒运至场区外,减小竖井作业坑负荷。

图 2 竖井位置示意图

3.2 作业坑支护

竖井作业坑支护采用“护栏+锁口+地下连续墙+槽钢支护”方案(图 3)。井口地面四周设置1.2 m高活动护栏进行安全防护。井壁用锁口和地下连续墙相结合方式进行支护。锁口高2 m,厚0.5 m,并高出地面0.2 m,以防地表水、杂物、弃土进入竖井内。护壁深14 m,厚0.5 m,每节护壁预留不大于0.25 m空隙,供灌注砼用,灌注完成后立即填满空隙。锁口和护壁均采用C30钢筋混凝土,钢筋为Ф22 mm HRB400。井内5 m以下每层护壁设置横向槽钢支撑,槽钢嵌入两侧混凝土护壁中。

图 3 竖井作业坑支护结构

3.3 地下水控制

常见的地下水控制方法见表 1。

在竖井作业坑四周距离井壁1.5 m处挖掘4个降水井,降水井深度为18 m。采用地下连续墙法对竖井作业坑井壁进行截水,并在竖井作业坑开挖前和开挖过程中使用抽水设备抽水,使水位降至作业坑底面以下,防止流砂和管涌的发生,实现土方开挖的干作业。

3.4 其他安全措施

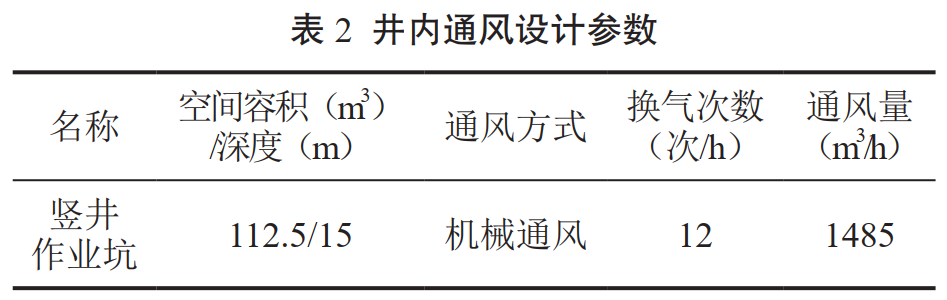

(1)通风设施。施工竖井作业坑深16 m,井下自然空气中含氧量较少,且修复对象为输油管道,容易产生油气挥发和聚集,影响井下作业人员安全。采用井下操作面送风的机械通风方式,将风机置于井口外侧2 m处,送风管道沿竖井内壁临时固定、敷设至井底操作面0.5 m高位置,将井外新风送至井底操作面,使操作面空气及时得到净化(表 2)。

(2)设置逃生爬梯。根据竖井井深,设计并制作一部长17 m、宽0.5 m的钢直爬梯,固定于地下连续墙上,便于施工人员上下和逃生使用。

4 缺陷修复及作业坑回填

在作业坑和安全防护措施到位、符合作业条件的情况下,采用B型套筒对管道缺陷进行修复。缺陷修复完成后,作业坑用PVC管设置观察孔,然后用细沙回填1.5 m,使用细土夯实继续回填至11 m时,再使用三七灰土夯实回填至15.7 m,最后0.3 m地面用混凝土浇筑。

5 结语

针对超深埋地油气管道缺陷修复作业,采用“机械人工挖掘竖井+锁口+地下连续墙+槽钢支护+降水井”开挖支护方案,具有经济效益好、作业空间大、工期短等特点,提升了缺陷管道开挖支护质量和施工安全管理水平,为此类作业项目提供了参考。管道缺陷修复作业过程中会出现不同类型的作业环境,受地型、地貌、地质等自然环境及社会环境影响,作业人员要在保障安全环保的前提下,不断探索经济、高效、可行的作业方法,不断总结经验,为管道长周期安全运行提供保障。

作者简介:刘兴瑞,硕士研究生,高级工程师,注册安全工程师,现任陕西延长石油(集团)管道运输公司安全环保质监部经理,长期从事油气管道安全环保管理、质量节能和管道完整性管理工作。联系方式:15891145188,375432767@qq.com。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号