工业规范和标准对管道环焊缝强度匹配的要求

来源:《管道保护》2021年第2期 作者:李为卫 编译 时间:2021-4-6 阅读:

李为卫1,2 编译

1.中油集团石油管工程技术研究院; 2.石油管材及装备材料服役行为与结构安全国家重点实验室

摘要:焊接工程的一个基本原则是焊缝强度应大于所连接母材强度。以往长输管道建设中,满足这一基本原则几乎没遇到什么困难。随着高强管线钢用量增加,实现焊缝与母材高强匹配变得更具挑战性,特别是使用纤维素焊条的电弧焊环焊缝。分析了行业规范和标准对管道环焊缝的强度匹配要求,以及近期导致环焊缝失效的因素,讨论了焊接工艺评定要求,提出了下一步解决措施。

关键词:管道;环焊缝;失效;规范与标准;工艺评定

最近,北美新建管道在服役前静水试压期间或投产后不久发生了许多环焊缝失效问题(图 1)。其中一些失效可归因于施工质量问题,而另一些则是焊缝强度匹配不足或热影响区(HAZ)软化的结果。所有失效环焊缝都使用手工电弧焊(SMAW)、纤维素药皮焊条(AWS EXX10型)焊接。大多数失效发生在API 5L X70(L485)管线钢建造的大直径(762 mm及以上)管道,其中没有一例与气体保护焊(GMAW)环焊缝有关。

图 1 新建管道水压试验时环焊缝失效

因环焊缝缺陷而导致的管道事故(泄漏和破裂)发生率历来较低。由内压造成的轴向应力(垂直于环焊缝)明显低于环向应力,完工的环焊缝可在下沟起吊过程中产生轴向应力。在非平坦地形和拐弯处,当管道轮廓与管沟轮廓不匹配时,也会产生附加轴向应力。当管道承受轴向载荷时,如果环焊缝强度低于母材强度,应变在低强焊缝处累积。如果载荷大到足以引起管道塑性应变,则可能导致环焊缝发生塑性破坏。失效事故累积塑性应变的证据,包括焊缝内和焊缝附近的颈缩(图 2)以及环氧树脂补口涂层中的裂纹。当焊缝强度高于母材强度时,轴向载荷的应变分布在母材内。低强匹配环焊缝可归因于管材纵向屈服强度大于熔敷焊缝金属的屈服强度,HAZ软化也可能导致强度不匹配。

图 2 焊缝和焊缝附近的颈缩证据

1 近期相关研究进展

1.1 管材屈服强度

2009年,美国运输部(US DOT)管道和危险品安全管理局(PHMSA)发布了一份咨询公告(ADB–09–01),提醒管道运营商注意高强管线钢的屈服强度、抗拉强度和化学成分会在一定范围波动。如PSL2 X70钢管屈服强度范围485~635 MPa,通常高于API 5L标准规定的最小屈服强度。这是由于钢管制造商在考虑第三方实验室拉伸试验过程(试样压扁、Bauschinger效应、引伸计放置等)存在波动情况下,在标准规定的范围内尽可能使屈服强度内控指标更高。对于大直径管道,API 5L对管体纵向拉伸性能没有要求。纵向强度有时高于横向强度,尤其是X70螺旋缝焊管母材的屈服强度高达648 MPa,使用纤维素焊条不可能达到如此高的强度。

1.2 HAZ软化

高强管线钢早期(50年代末X52和60年代初X60),达到所需强度水平的普遍做法是添加常规合金元素,如碳和锰,并实现了预期效果,但对焊接性能产生了不利影响,HAZ易形成对裂纹敏感的显微组织,加之使用纤维素焊条的焊缝氢含量高,导致环焊缝氢致开裂风险明显增大。

随着炼钢技术的进步,在接下来的10年中开发的高强钢(X65和X70)开始依靠微合金化和采用热机械轧制(TMCP)工艺来达到所需的强度水平,而不是添加常规合金元素,从而开发出具有低碳当量和良好焊接性能的高强管线钢。

进入21世纪以来,随着微合金添加成本上升,钢铁制造商开始更多依赖于TMCP工艺,导致管线钢中化学成分含量更低,例如碳含量低于0.05%,虽提高了HAZ抗氢致冷裂的能力,但会导致HAZ软化敏感性增强。

1.3 根焊低强匹配

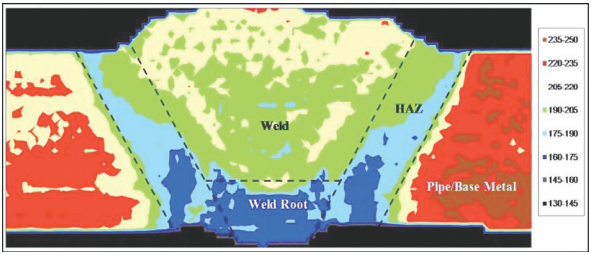

X70管道环焊缝手工焊现行做法是根焊使用E6010焊条、其余焊道使用E8010焊条。X70管线管“70”表示所需的最小屈服强度为70 ksi(485 MPa);E8010焊条“80”表示80 ksi(551 MPa)所需的最小抗拉强度,其最小屈服强度为67 ksi(462 MPa)。传统观点认为,根焊焊条强度对焊缝的整体强度影响不大,导致强度不匹配的因素是根焊使用E6010焊条,特别是根焊占整个焊缝厚度比例较高的薄壁材料(图 3)。

图 3 使用E6010/E8010 焊条焊接的X70环焊缝硬度云图

20世纪80年代早期,加拿大焊接研究所开展大量研究工作,之后E6010焊材在高强管线根焊中得以普遍使用。当时,高强管线钢高合金化,导致HAZ高淬透性和氢致裂纹敏感性增强。根焊使用较低强度焊材,则应变发生在强度较低(韧性更高)的焊缝处而不是HAZ,从而降低了氢致裂纹风险。

现代高强管线钢化学成分含量更低,其HAZ具有很高的抗氢致裂纹能力,采用强度匹配焊条进行根焊正逢其时。

2 焊接工艺评定要求

对于使用纤维素焊条和基于工艺缺陷验收准则建造的管道,世界各国行业规范和标准对高强匹配没有提出要求。如API 1104“管道和相关设施的焊接”标准,没有要求焊缝实际强度大于管材实际强度。在焊接工艺评定过程中,只要接头横向焊缝拉伸试样的断裂强度高于管材规定的最小拉伸强度,则允许在焊缝处断裂。此外,无需对工程用管进行焊接工艺评定(或其他试验),只需在适当钢级(同一钢级或组内最高钢级)钢管进行评定。同一钢级不同管材可能具有不同拉伸性能,这取决于管材制造时间、制造方法、制造商等。对于许多应用场合(例如非平坦地形管道),焊缝强度至少与项目用管实际屈服强度相匹配为好。其他国家焊接规范和标准对此要求与API 1104一致。

但是,有些国外公司的企业标准(如SHELL、BP、DNV)和工程标准(如美国夏延管道)对管道环焊缝提出了等强或高强匹配附加要求,并要求采用工程用管进行焊接工艺评定(译者加)。

行业规范和标准允许焊缝实际强度小于母材实际强度,并非好的做法。与规范和标准的其他要求一样,以优良的工程判断至关重要,用户必须选择适合特定应用场合的工程验收准则,该准则可能高于适用规范或标准的最低要求。

对于当前高强管线钢建造的大直径管道,特别是在丘陵地带或遭受沉降和其他地质灾害的变形管道,要求在工程用管进行焊接工艺评定,接头焊缝横向拉伸试验验收准则应为失效远离焊缝母材。补充要求应包含在施工合同文件中。

3 下一步措施

3.1 强度匹配

采用强度匹配环焊缝可防止轴向应变在焊缝区域累积,该区域是自然应力集中区,比管材含缺陷的几率更高。强度匹配意味着焊缝金属的屈服强度与管材的实际屈服强度为等强或高强,且没有明显的HAZ软化。

虽然E8010焊条难以与X70管材纵向强度匹配,但可以采取改进措施,如使用E9010焊条等。E9010焊条需要更高预热温度,以避免潮湿环境下氢致开裂风险,但更高预热温度会加剧HAZ软化。

当前X70管线采用“组合工艺”成功实现了高强匹配环焊缝,包括在根焊和热焊使用纤维素焊条,在其余焊道使用可控氢的焊接方法或焊材,包括采用低氢下向焊焊条(例如E9045或E10045)电弧焊(SMAW)和药芯焊丝电弧焊(FCAW)。与SMAW相比,FCAW往往会导致更高热输入促使HAZ软化,因此,低氢焊条下向焊SMAW是短期内最有前途的候选方案。还应考虑在根焊中使用强度匹配焊条,特别是根焊在焊缝厚度占比很高的薄壁材料。

3.2 焊缝形貌

API 1104目前推荐的最大焊帽高度为1.6 mm,应重新考虑该建议,因为增高和加宽焊帽可防止低强环焊缝处的应变累积。

3.3 轴向应力

在现场弯管作业过程中,必须确保管线轮廓与管沟轮廓相适应,使非平坦地形和拐点处管道下沟后不产生高轴向应力。

3.4 管材强度和成分

用户可以在高强钢管采购规范中提出要求,以降低环焊缝强度不匹配的可能性。如要求钢管进行纵向拉伸试验,提高其最大允许强度,以确保环焊缝与管材等强或高强匹配。可以同时规定最大允许和最小所需碳当量,以防止HAZ产生氢裂和软化风险。最后,应将拉伸试验程序标准化,以避免钢管制造商为了消除试验过程波动带来的屈服强度测试结果的不确定性,而在标准可接受范围内提高内控指标的做法。

4 结论

(1)对于使用纤维素焊条和基于工艺缺陷验收准则建造的管道,目前行业规范和标准没有对焊缝高强匹配提出要求,没有要求对工程用管进行焊接工艺评定,只要拉伸试样断裂强度高于管材规定的最小拉伸强度(或其95%),则允许在焊缝处断裂。

(2)文中所述焊缝失效,有观点倾向于从焊接规范符合性角度看是完全可以接受的。而真正的罪魁祸首是高轴向载荷和高管材强度,会导致低强匹配环焊缝处的应变累积,超过可承受的应变能力时,导致塑性破坏。

(3)从焊接规范符合性角度看,焊缝完全可以接受并不意味着它适合预期服役条件。必须以优良的工程判断来选择用于焊接工艺评定的材料和适用于特定场合的拉伸试验验收准则,这些准则可能会超出适用规范或标准的最低要求。采用等强或高强匹配焊接工艺,防止HAZ软化,将有效防止轴向应变在低强环焊缝处累积。

致谢:本文译自2020柏林管道会议论文《Pipeline Girth Weld Strength Matching Requirements in Industry Codes and Standards》(DNV GL公司,William A. Bruce, P.E., IWE, CWEng )。

项目支持:国家重点研发计划课题“ L485 高应变海洋管道环焊材料及工艺技术”(2018YFC0310305)和中国石油科学研究与技术开发课题“高应变海洋管道关键服役性能评估及环焊技术研究”(2018D-5010-12)。

作者简介:李为卫,正高级工程师,1965年生,现主要从事油气输送管道材料研究及标准化工作。联系方式:18191565092,liweiwei001@cnpc.com.cn。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号