高钢级油气管线低强匹配环焊缝的破坏行为

来源:《管道保护》2021年第2期 作者:王汉奎 刘凯 孙永辉 宋明 时间:2021-4-26 阅读:

王汉奎 刘凯 孙永辉 宋明

中国特种设备检测研究院

摘要:受施工条件限制,油气管线对接环焊缝与管线钢母材的强度级别存在不相匹配情况。通过试验与数值模拟方法揭示了低强匹配环焊缝的变形规律。结果表明低强匹配环焊缝会在焊缝内部形成“X”形的剪切带,剪切带的宽度及最大值随载荷的增大而增加,最终沿“X”形剪切带破坏。数值计算表明对于该种破坏模式,通过增加焊后余高的方式补强效果不佳。

关键词:高钢级管线钢;环焊缝;低强匹配;破坏模式;余高补强

长输管线的对接环焊缝是管线安全运行的薄弱环节之一。自2010年以来,国内外已经发生多起因环焊缝失效引发的管道事故。美国管道与危险物品安全管理局PHSMA专门针对环焊缝发布公告(ADB-10-03)。受实际施工条件、施工效率及经济因素限制,存在大批高钢级管线钢环焊缝强度低于母材的现象[1]。尤其是随着X100等更高钢级材料的使用,环焊缝强度弱于母材的矛盾将更加突出[2]。

笔者以国内已经投入运营的管道焊接接头为研究对象,开展试验及相应的有限元模拟。该管线外径1016 mm,壁厚15.3 mm,设计输送压力10 MPa,管线材料X70,环焊缝采用手工电弧焊打底、药芯焊丝自保护焊填充及盖面。焊口经射线、超声检测合格,试验材料避开环焊缝缺欠处取样。

1 试验研究

环焊缝采用多层、多道焊接[3],由于焊接接头的材料成分复杂及所经历的热过程不同,尤其是焊缝及热影响区与母材性能差异较大,采用硬度阵列和拉伸试验两种方法测试焊接接头不同区域的材料性能。

1.1 硬度测试

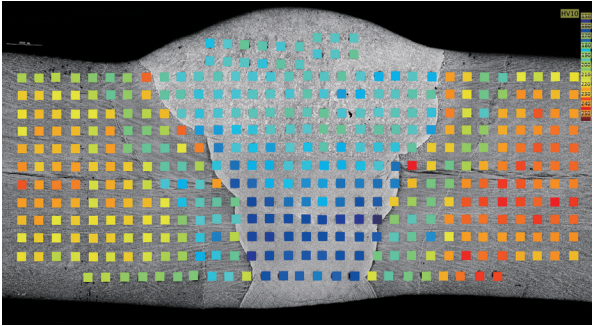

采用硬度阵列方式对焊接接头进行测试,测点间隔1 mm,测点总数为394,维氏硬度HV10测试结果见图 1。为直观展示硬度分布,将维氏硬度测点形成的四边形凹坑用彩色方块覆盖,代表不同硬度测量结果。蓝色代表低硬度区域,该焊接接头的最低硬度为155,出现在焊缝中间;红色代表硬度较高区域,最高硬度为255,出现在热影响区的粗晶区。焊缝两侧母材硬度有差异,右侧母材硬度约为230~240,左侧约为220~230,右侧大于左侧,这可能与母材制管工艺相关。在焊接热影响区细晶区附近可见软化区,其硬度为170~200。焊缝是整个焊接接头最软的区域,多数硬度介于160~180。焊缝的低硬度一方面与所选焊材成分有关;另一方面与选用的焊接工艺相关,多道焊接中,后一焊道相当于对前一焊道进行回火,焊缝材料在经受多次回火后硬度降低,焊缝中部及靠近打底焊的部分区域其硬度低于盖面焊硬度。

图 1 焊接接头的硬度分布(HV10)

1.2 拉伸测试

经验表明,材料硬度与材料强度相关,为进一步比较环焊缝与母材屈服强度、抗拉强度的差别,开展环焊缝拉伸试验。分别取焊缝材料和母材,受焊缝材料尺寸限制将其加工为直径5 mm的棒状试样,母材加工为直径10 mm的棒状试样。拉伸试验结果见表 1、图 2,焊缝材料的屈服强度、抗拉强度以及断后伸长率均低于母材,在管线整体受轴向力时,焊缝将先于母材屈服,进而导致管线变形。

图 2 焊缝及母材的拉伸曲线

硬度测试与拉伸试验结果均表明焊缝强度低于母材。当管线承受较大轴向载荷作用时,焊缝先于母材屈服并在焊缝区发生韧性破坏。为验证该推测,利用数字图像相关技术(DIC)测量焊缝区应变场分布。

1.3 DIC拉伸测试

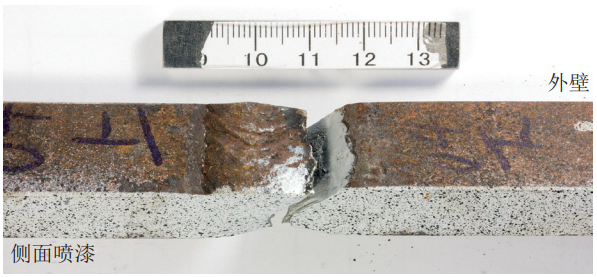

环焊缝的载荷过程由母材和焊缝共同参与,将焊接接头加工成板形拉伸试样,焊缝处于试样中部,板形试样厚度为原始厚度,宽为1.5倍原始厚度,焊缝及母材内外表面均为原始形貌。焊接接头的破坏形貌见图 3,破坏形式为沿焊缝材料的剪切破坏,试验测得其破坏强度为601 MPa,大于焊缝材料的抗拉强度而小于母材的抗拉强度。

拉伸试验过程中利用数字图像相关技术(DIC)测量焊缝及母材的应变场分布。即用数字相机以固定时间间隔获取试样表面数字图像,该图像携带了试样的变形信息,通过计算机处理数字图像以获得试样表面的应变场分布。为方便计算机对数字图像的特征识别,需要在试样侧面喷漆(图 3)。

图 3 低强匹配焊接接头的失效破坏形貌

DIC测试结果见图 4,由于焊缝材料的屈服强度低于母材、焊接过程中形成的焊趾处几何不连续,导致焊接接头在拉伸过程中焊缝最先屈服,塑性应变在焊缝中并非平均分布,而是集中于特定区域。

图 4 DIC测试与有限元FEA模拟结果

塑性应变集中区域呈现“X”形,是内壁、外壁焊趾交叉连接。焊趾位置由于几何不连续,在弹性变形过程中焊趾应力水平高于平均拉应力,在焊趾位置最先屈服,开始塑性变形。之后塑性区沿焊趾连线扩展,整体呈现“X”形。随着焊接接头所受拉力增大,X区域内应变增大,直至最终破坏。焊接接头的最终断面由“X”形的部分区域组成,最终形成“/”形断口或者“V”形断口,图 3所示断口即为“/”形断口。

2 有限元模拟

利用有限元建立焊接接头模型。忽略热影响区材料性能的变化,有限元模型由焊缝和母材两部分材料构成。材料模型采用线性强化模型,材料屈服强度与抗拉强度选取见表 1,图 4(b)是焊接接头受500 MPa外部载荷时,有限元计算所得的应变场分布(等壁厚)。

对比图 4可以看出,试验与模拟计算两者均呈现出类似的变形形貌。焊接接头在受拉伸载荷的作用时所产生的塑性应变主要集中在“X”形区域内。试验焊接接头由于焊接所得材料不均匀或者几何形貌差异,所得的应变集中区域“X”形对称性不及模拟计算结果。

有限元模拟结果与DIC试验结果均表明塑性变形集中在“X”形区域内,应变集中区域与焊缝焊后余高无重合部分。利用有限元模拟焊接所形成的不同焊后余高对应变大小及分布的影响见图 5, 2.5 mm焊后余高焊接接头的应变特征与4.0 mm焊后余高焊接接头的应变特征相似,均为“X”形分布,焊后余高所增加的部分材料对应变分布的形态和应变分布的绝对值影响较小。

图 5 焊后余高的影响结果(变壁厚)

3 结论

通过对低强匹配环焊缝焊接接头的试验研究与有限元模拟,表明管线环焊缝受轴向载荷作用时,塑性应变并非均匀分布在焊缝内,而是集中在“X”形区域内。在这种载荷条件下,通过增加焊后余高以弥补焊缝材料的强度则效果不佳。

参考文献:

[1]何仁洋. 应高度重视油气管道环焊缝质量管控及隐患排查[J]. 管道保护,2018(5):4-7.

[2]任俊杰,马卫锋,惠文颖,罗金恒,王珂,马秋荣,霍春勇. 高钢级管道环焊缝断裂行为研究现状及探讨[J]. 石油工程建设,2019,45(01):1-5.

[3]隋永莉.国产X80管线钢焊接技术研究[D].天津大学,2008.

支持项目:国家重点研发计划“典型材料和焊接接头的高温损伤机理及早期诊断关键技术研究”(2016YFC0801901)。

作者简介:王汉奎,1982年生,博士,高级工程师,主要研究方向为材料性能的微损测试与评价技术、失效分析。联系方式:13811800029,dearwhk@foxmail.com。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号