某输油站天然气发电机组关键部位远程智能监测系统实践

来源:《管道保护》2021年第4期 作者:余春浩 时间:2021-8-19 阅读:

余春浩

中油国际管道有限公司

摘要:某输油站的生产和生活所需电力来源于站内的天然气发电机组,其安全平稳运行至关重要。介绍了天然气发电机组概况及为实现其运行状态智能监控所开展的设备选型安装,详细介绍了对机组关键部位运行状态进行远程监控与故障诊断的在线智能监测系统,总结了移动终端手机APP功能和应用效果,实现了对机组运行状态的科学研判。

关键词:天然气发电机;温度;振动;监测;故障

对于一些地处偏僻无外电依托却拥有丰富气源的输油站场,往往依靠天然气发电机组提供生产生活用电,发电机组设备安全可靠直接关系到输油站场的正常运行。通过对发电机缸体温度和空冷器风扇轴承的振动及温度等设备关键部位运行状态参数进行监控,并将采集到的数据上传至服务器端,用手机等移动终端实时远程监控设备运转情况并对运行故障提前预警,避免出现重大故障导致停机事件发生。

1 发电机组概况及故障分析

某输油站天然气发电机组由Wilson厂家组撬而成,型号Wilson PG345B,发电机功率320 kW,发动机缸数6缸,燃烧室往复式四冲程内燃机[1]。

目前故障频发主要集中在机组点火系统的火花塞点火状态(主要为机组启动故障[2])和燃烧室内的燃烧状态(部分缸不点火或间歇性点火等[3])/冷却系统空冷器的风扇电机轴承故障导致的机组出现冷却液温度高报警停机等,受困于机组在启动和运行时的缸温和空冷器电机轴承等相关状态参数无法准确获取并做出研判,只能依靠高强度的人工巡检发现故障,存在一定的偶发性。因此需对机组这两个关键部位的状态参数远程实时监控,从而做到提前预警研判发电机运行状态避免因突发故障导致停机。

2 远程智能监测系统开发

如图 1所示,在机组设备相关位置安装温度和振动传感器,实现对机组关键部位运行参数(缸温/空冷器电机轴承振动及温度)的监测采集。数据通过当地通讯网络实时传回服务器端并进行数据分析,终端用户利用手机APP完成信息接收和发送。监测系统还包括缸温异常报警、空冷器风扇振动或温度异常报警等功能,真正做到“一机在手,数据全有”。

图 1 监测系统原理示意图

2.1 缸体温度在线实时监测

机组在运行过程中燃气温度最高可达2000℃左右,其废气温度达600℃左右。机组燃烧状态直接影响气门和涡轮增压器的使用寿命/发动机输出功率和运行安全。对缸温的实时监测可反映燃烧室内的点火和燃烧状态。张添栋等[4]认为通过缸温变化可发现气门间隙大小、空燃比、点火系统以及负荷等多方面问题。

2.2 空冷器电机轴承温度及振动在线监测

天然气发电机组故障经常来自于4组空冷器风扇的电机轴承故障,轻则轴承报废,重则机组停机,需对其进行有效监测并及时诊断处理。王珊[5]认为故障征兆包括机械轴承温度升高、振动偏大、噪声增大,建议通过轴承测温、振动探头测量等建立相关的预警模型和诊断模型,以精准分析研判轴承的运行状态。姬相磊等[6]认为将温度、振动作为检测轴承健康状态是一个比较简单可行的办法,通过安装相应传感器采集轴承运行时的振动和温度信号,经数据处理获得轴承运行参数,经分析处理便可判定轴承运行状况。

2.3 在线监测实施方案

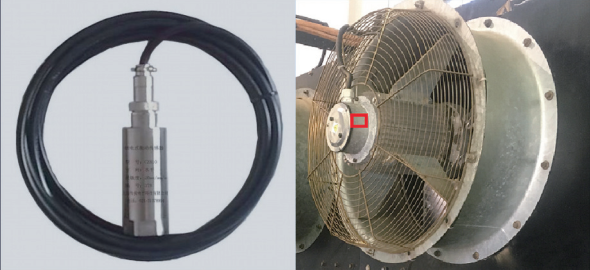

(1)传感器选型及安装。在排烟道位置安装温度传感器采集废气温度,间接测量燃烧室温度。排烟道材质为铸铁,在排烟道靠近燃烧室侧开孔,选择安装磁吸式温度传感器CZ51(量程﹣200 ℃~1500℃),共计6个,如图 2所示。在空冷器风扇电机外壳安装温度振动一体化传感器CZ886(量程﹣50℃~500℃,0~1000 um),共计4组,如图 3所示。

图 2 温度传感器实物图和安装位置示意图

图 3 温度振动一体化传感器及安装位置示意图

(2)无线传输和接收。CZ80DTD是一款无需布线即可远传模拟量而精心设计的工业级产品,包括发射端和接收端两部分。发射端由数据采集板和 DTD 无线传输模块组成,负责采集数据;接收端由数据转换板和 DTD 无线传输模块组成,负责接收并还原数据。该设备具有零调试、高精度(0.15%)、上电自动连接/无需外部网络或电台等特点。数据终端由工业级模块和高速单片机系统两大部分组成,利用无线网络技术,以点对点方式将模拟量远传至终点,同时再以模拟量形式输出并供给后端采集器,如图 4所示。该系统采集传输一体化,具有高度集成特点,在降低成本的同时也提高了系统可靠性;具有较强的环境自适应能力,能在5 km距离内提供较高质量的信号传递服务,完全满足现场机组到站控室的距离。

图 4 CZ80DTD 整体框架

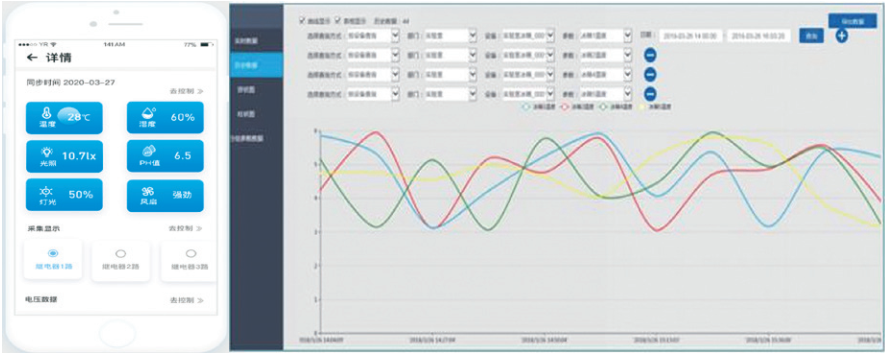

(3)手机APP开发。与有关公司合作开发一款手机等手持移动终端设备系统访问软件(APP)。设备终端使用者通过APP实时观察设备的运行状态,及时进行预警,显著提高了设备运行的可靠性,避免突发故障带来不必要的损失。APP功能完备丰富,操作便捷高效,人机互动界面美观大方,且含有多项子系统功能,包括实时环境温湿度值、设备温度和振动值、异常值报警提示等,实施效果如下。

搜索添加对应设备成功后首页显示所有接入系统可控制的设备的数量、功能模块以及当前主要报警列表和我的个人中心。

点击设备选项可查看当前设备是否在线、设备编号、设备地址以及对应参数等相关信息。

点击某一机组选项则会显示该机组的各个缸体温度、空冷器轴承温度及振动等实时及历史数据参数,并对这些参数信息进行统计汇总分析,以柱形图、饼状图等不同形式表现数据分析结果,方便进行准确的故障诊断,如图 5所示。

图 5 手机APP界面显示当前相关数据情况

设备预警模块可设置设备温度、振动频率等参数的上下限标准值,一旦系统采集到的数据超过此标准,系统会自动向用户报警,以声光、电话拨号、短信、APP推送、微信等多种方式提醒用户及时处理,避免设备停止或损坏带来的损失。

个人中心可显示登陆者信息内容,支持用户管理功能,按照不同权限、职能将用户分组,并授予相应权限下的操作:根据大数据分析研判各报警的不同等级情况后分发到不同人员以便做出相应的操作;最后系统的日志功能可以记录员工登录、操作记录,便于管理人员追溯历史。

3 结语

开发的在线智能监测系统,主要针对机组6个燃烧室和4组空冷器电机轴承运行状态参数进行监测,实现了对输油站天然气发电机组关键部位运行状态远程监控与故障诊断;摆脱了长期依靠大量人工巡检困境,大大节省了巡检成本,降低了人员劳动强度;提高了对机组运行状态的科学研判水平,避免了完全依靠现场经验容易造成误判现状;赢得更多时间对机组进行维护保养,保障输油站天然气发电机组高效平稳运行,保证管道生产运行稳定有序。

参考文献:

[1]李承辉.190系列燃气发动机气门断裂的原因分析及预防[J].内燃机与动力装置,2012(1):55-58.

[2]吕传品,杨海英,王鹏.天然气发电机组起动故障原因分[J].电气技术,2016(3):141-151.

[3]李耀产,杨春社,沈雁飞,等.CAT3606发动机失火及爆燃故障分析与排查[J]. 中国设备工程,2015,14(7):67-68.

[4]张添栋,杨春社.天然气发动机缸温偏高原因分析及处理[J].中国设备工程,2006,5(2):34-35.

[5]王珊.风电轴承故障预警与诊断方法的研究[D].北京:华北电力大学,2014.

[6]姬相磊,高旭东,杜振.风力发电机轴承振动监测故障诊断分析[J].微特电机,2019,47(8):74-75.

作者简介:余春浩, 工程师,2015年硕士毕业于中国石油大学(北京),师从我国著名油气田地面工程专家宫敬教授,目前主要从事油气管道长距离集输研究工作。联系方式:18811391303, m18811391303@163.com。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号