天然气管道环焊缝失效分析及中俄东线设计改进措施

来源:《管道保护》2022年第1期 作者:张振永 时间:2022-1-18 阅读:

张振永

中国石油天然气管道工程有限公司

摘要:国内高钢级管道发生的多起环焊缝失效案例表明,造成失效的主要原因包括焊缝韧性低、焊缝低强匹配、根部存在漏检缺陷、环焊接头应力集中以及外部地面位移荷载等。以中俄东线天然气管道设计建设为例,针对环焊缝质量,围绕地灾识别及防控、管材成分控制、焊接工艺、管道敷设以及无损检测等方面做了针对性的改进工作,取得明显成效。

关键词:天然气管道;环焊缝失效因素;管道设计;改进措施

一段时期以来,国内多次发生天然气管道环焊缝失效事故。从断裂失效因素看,除地面位移荷载外,主要包括焊缝韧性不达标、根部缺陷和不等壁厚应力集中等因素。针对这一问题,国内组织开展了大量环焊缝质量改进提升工作,涉及到工程设计、管材控制、焊接工艺、无损检测和现场管控等多个方面。中国石油天然气管道工程有限公司作为设计单位全面参与了此项工作,并将成果逐一落实到中俄东线等在建工程设计中,明显提升了管道的本质安全水平。本文简要介绍设计改进措施和经验做法,为其他管道工程提供借鉴。

1 管道环焊缝失效案例分析

1.1 数据对比分析

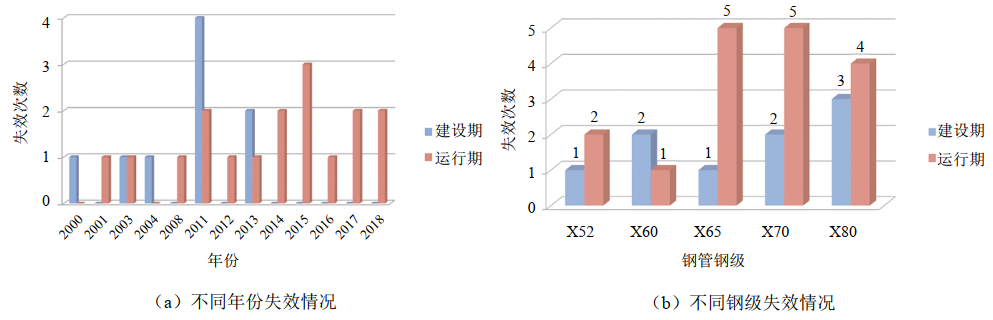

过去20年,国内发生了多起天然气管道环焊缝失效事故,建设期和运行期均有,涉及X52至X80等不同钢级管道,其中以X65至X80钢级居多,见图 1。从失效发生时间看, 2011―2018年发生较多,但需要指出这段时间管道建设里程较长且高钢级管道占比也较高,许多管道在建设期或投产初期就发生了环焊缝失效[1]。

1.2 失效因素分析

通过对国内X80管道失效案例分析可以发现,环焊缝的失效受多种因素而非单一因素影响。建设期发生的环焊缝失效,主要原因为强力组对、不等壁厚引起的应力集中、焊接缺陷和焊缝韧性低;运行期发生的环焊缝失效,主要原因为承受外部地面位移荷载作用、不等壁厚连接引起的应力集中和焊缝韧性低等[2]。

美国于2008年和2009年较为集中建设的一批高钢级管道(每年建设约6400公里),在打压过程中发现了管材和环焊缝质量问题,包括管道压力试验中的鼓胀变形、开裂和环焊缝泄漏,随后在役管道也出现了环焊缝开裂事故。这些事故原因主要包括:高低错边、变壁厚、施工中的吊装和下沟、连头和返修施工不符合要求、无损检测结果偏差,以及不遵守焊接工艺要求等。

2 设计改进措施

2.1 加强地质灾害识别

在管道可行性研究阶段,管道宏观路由比选应结合地质灾害专项评价,论证工程建设区域或场地适宜性,尽量避免管道通过多发地灾区;在初步设计阶段,基于地质灾害专项评价识别出的地灾点,进一步开展初步设计地质灾害专题工作,对识别出的地灾点逐一现场复核,对于确认的地质灾害优先调整线路予以绕避,对无法绕避的应采取处置措施,并把治理工程量纳入概算;施工图设计阶段,结合线路详勘工作,进一步识别沿线地质灾害,重点对识别出且无法绕避的地灾点开展专项勘测,依据勘测成果进行地灾评价和施工图设计,并在现场施工中根据实际情况进行动态调整和完善。

2.2 重视管材质量管控

为保证管材的现场可焊性、实现焊接接头高强匹配和便于实施自动焊,采取了以下主要改进措施:①严格控制管材化学成分和冷裂敏感系数(Pcm)值。在工程设计技术规格书和数据单中,对化学成分和Pcm值进行了严格限制,如中俄东线管道要求C0.07%、Pcm0.22%,同时对重要合金元素,也规定了区间范围;②缩窄钢管强度波动区间。为便于实现焊接接头的高强匹配,基于国内生产控制水平,并参考国外工程做法,对管材的屈服强度和抗拉强度区间进行了严格限定,如中俄东线管道工程分别要求管材屈服强度为555 MPa~675 MPa、抗拉强度为625 MPa~765 MPa,相比国家标准进行了较大缩窄;③降低管端椭圆度。为便于自动焊操作和降低错边导致的应力集中,根据中俄东线工程需求,对热煨弯管和直管的椭圆度分别严格控制为0.5%D和0.6%D。

2.3 推广应用自动焊技术

受制于药芯生产过程中填充均匀稳定性和焊接过程外部气体入侵等因素,自保护药芯焊丝半自动焊焊缝冲击韧性离散性较高。为提升焊接质量和施工效率,降低劳动强度,随着国内自动焊装备的日益成熟,近期国内高钢级大口径管道均使用了自动焊技术。中俄东线管道全线采用自动焊技术,并在设计文件中明确列出自动焊技术应用具体要求,最终实现100%自动焊接施工,取得了巨大技术进步[3]。

2.4 落实环焊缝高强匹配

目前,国内已普遍认可管道环焊缝采用等强或高强匹配原则,中俄东线管道设计基于高强匹配原则选用焊接材料,如全自动焊根焊采用 GB/T 8110 ER50-G或ER55-G、填充盖面采用ER55-G焊接材料。环焊缝的高强匹配系数为1.02~1.23,平均值为1.12,较好地落实了高强匹配。

2.5 优化路由转向方式

热煨弯管壁厚一般要大于直管,同时其曲率半径较小,不能满足自动焊的内焊机通过需要。为顺利实施自动焊流水作业,减少断点和变壁厚口,在复杂山丘地区根据拟采用的自动焊工艺需求开展扫线设计,同时优先采用弹性敷设和冷弯管组合实现大角度平面转向,大幅缩减了热煨弯管用量。据统计,已完工的中俄东线北段全长716 km,使用热弯弯管约80个,平均0.12个/km;中俄东线中段全长1100 km,使用热弯弯管约140个,平均0.13个/km。

2.6 优化不等壁厚坡口型式

传统倒角式不等壁厚焊口容易出现以下问题:①焊接结构不连续,存在较大的应力集中;②根焊缝质量不易控制,容易出现焊接缺陷;③外形尺寸不规则,无损检测容易漏检根部缺陷。针对倒角式坡口存在的不足,开展了不等壁厚内对齐施工技术研究,通过对管道自动焊内焊机、应力集中、无损检测和坡口加工等系统研究,确定了新型内孔锥型坡口型式和相关尺寸参数,并全面推广应用到中俄东线天然气管道和其他在建高钢级大口径管道中,取得了显著效果[4]。

2.7 推进无损检测新技术应用

针对以往全自动超声波(AUT)检测出现的缺陷检出率不稳定、缺陷尺寸精度差等问题,通过大量人员培训、设备改进、无损检测工艺评定及现场管理提升等工作,AUT检测技术已日臻成熟,并在中俄东线管道建设初期与射线(RT)检测结果进行了大量对比,验证了AUT检测的可靠性。考虑到中俄东线管道全自动焊接无损检测的及时性和易出现未熔合缺陷的特点,采用100%AUT+20%RT复检, 检测结果可靠[5]。

针对传统手工超声波(UT)检测受人为因素影响大、检测结果可靠性差的问题,对相控阵超声波(PAUT)检测进行了大量试验,从设备、人员和执行标准上进行了改进和完善,方法也已成熟,已纳入SY/T 4109―2020《石油天然气钢制管道无损检测》,并大量应用于中俄东线管道南段和西气东输三线枣阳—仙桃段等在建管道工程中,全面替代了UT工艺。

3 结语

为保障天然气管道环焊缝质量,以中俄东线管道为代表的高钢级大口径天然气管道,从地灾防治、管材成分控制、自动焊工艺应用、环焊缝强度匹配、热煨弯管使用、不等壁厚处理以及无损检测技术等各方面均做了改进和应用提升,取得了显著成效。后续即将开工建设的西气东输三线中卫—枣阳段和川气东送二线等工程山区施工占比较高、地貌复杂,目前自动焊技术尚不能满足这些复杂山区的现场施工需要,建议业内进一步加强山区自动焊柔性内焊机、轻量化大坡度自动焊装备及工艺的相关研究,以实现自动焊技术在复杂山区的大规模应用。

参考文献:

[1]罗金恒,杨锋平,王珂.油气管道失效频率及失效案例分析[J].金属热处理,2015(40):470-474

[2]陈小伟,张对红,王旭.油气管道环焊缝面临的主要问题及应对措施[J].油气储运,2021,41(9):1072-1080.

[3]张振永.高钢级大口径天然气管道环焊缝安全提升设计关键[J]. 油气储运,2020,37(7):740-748.

[4]杨明,刘玉卿,高琦,等.西四线变壁厚钢管环焊缝内坡口设计方案[J].焊管,2021,44(3):11-16.

[5]张振永.中俄东线X80钢级Φ1422 mm管道工程设计关键技术应用[J].焊管,2019,42(7):1-7.

作者简介:张振永,1971年生,教授级高工,1995年毕业于中国石油大学(华东)焊接设备及材料专业,现主要从事油气长输管道工程设计和管道可靠性及完整性等工作。联系方式:13292615649,cppe_zhangzy@cnpc.com.cn。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号