全自动焊接技术在长输管道工程建设中的应用

来源:《管道保护》2022年第1期 作者:白芳 钟桂香 时间:2022-1-26 阅读:

白芳 钟桂香

中国石油天然气管道工程有限公司

摘要:全自动焊接由于其焊接质量好、效率高等显著优势,在油气管道工程建设中逐步成为焊接施工的主导技术。总结了常用的几种全自动焊接工艺,从设计、钢管原材、焊接材料、焊接设备以及无损检测等方面分析了全自动焊接应用保障措施。以工程应用案例,为推广全自动焊接工艺的普适性应用提供经验借鉴。

关键词:全自动焊;焊接工艺;中俄东线;大口径管道;长输管道

手工焊、半自动焊因受到焊接速度、焊接质量、环境适应能力等因素限制,已无法满足管道工程建设对质量和进度不断提高的需要。最初推广使用自动焊接工艺,主要在地势平坦、地形坡度起伏较小的西气东输二线西段,以及西气东输三线管道设计系数0.8的地段。中靖联络线和陕京四线开始大规模推广应用自动焊接工艺,主要在荒漠、戈壁和平原地段。到中俄原油管道二期工程,自动焊接工艺应用比例达到了68.8%。中俄东线天然气管道工程开启全自动焊接工艺应用里程碑,其使用比例占90%以上[1-2]。随着全自动焊技术应用普及,环焊缝焊接质量得到了极大提升[3]。

1 全自动焊接常用技术

内焊机根焊+外焊机自动焊技术。采用多焊炬内焊机进行组对和根焊,外焊机自动焊进行热焊、填充和盖面焊。自动焊机组整体效率较高,但由于内焊机爬坡能力以及自身可通过的曲率半径等受限,仅适用于地形起伏普遍小于15°的平原、戈壁等主线路焊接段的连续焊接。

铜衬垫内对口器+外焊自动焊技术。采用铜衬垫技术实现根焊单面焊接双面成形。在进行单面焊接时,在焊缝背面贴附一种陶质或者铜质衬垫,封堵焊件对接处的坡口缝隙,从而约束焊接熔池形态,形成良好的焊缝质量。

外焊机自动根焊+单焊炬外焊机填充盖面技术。采用外焊机根焊,单焊炬外焊机热焊、填充和盖面。焊接设备配置简单灵活,便于组织施工,施工成本较低。可用于障碍物较多、不能实现大流水作业的一般地段连续施工,特殊地段预制或连续施工,以及连头段施工。

2 全自动焊接应用保障措施

2.1 设计方面

使用内焊机全自动焊接工艺的流水作业容易受线路断点的影响,如连头段、穿跨越段等。需要对线路走向进行优化,确定大型河流穿跨越、隧道穿越等重点控制性工程位置。管道转向的设计可以采用弹性敷设代替冷弯弯管、多个冷弯弯管代替热煨弯管的方式,为全自动焊接工艺应用提供“便利”。穿越三级、四级及以下等级公路,使用组装式盖板涵代替套管;穿越乡村道路采用提前“下卧预埋”的敷设方式 ,以满足连续焊接要求[4]。

2.2 钢管原材方面

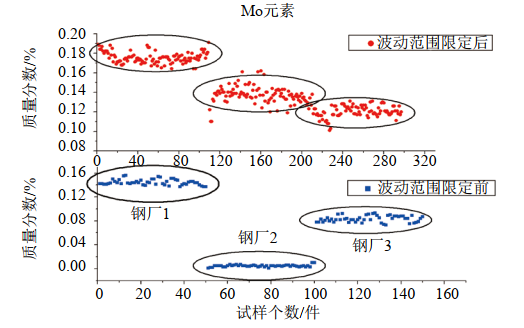

(1)钢管化学成分。在全自动焊接工艺全面推广之前,我国高钢级管道的成分要求基于API Spec 5L《管线钢管规范》,不同厂家制造的钢板及钢管合金元素差异较大,对焊接质量影响较为不利。为提高环焊缝质量和环焊缝质量一致性,对管材合金成分进行了严格限定。如要求X80级钢管碳含量降低至0.07 %,碳当量降低至0.22 %,对钢管焊接性能影响较大的Mo、Ni等合金元素的含量波动范围进行限定以保证焊接工艺质量的稳定性。如图 1所示。

图 1 Mo和Ni合金元素含量波动范围前后对比情况

(2)强度区间限定。国内外研究表明,实现环焊缝以及热影响区与母材屈服强度的高强匹配,可避免接头应力应变集中,是保证接头完整性、解决高钢级管道安全风险的根本途径[5]。因此,通过限定钢管屈服强度上限值、缩窄屈服强度波动范围等手段,实现环焊缝与母材高强匹配目的。相关企业或工程标准对钢管屈服强度区间限定较为严格,如法国燃气和壳牌,不同钢级钢管屈服强度统一规定为120 MPa。统计制管厂家提供的L555M级钢管屈服强度,限定为120 MPa的达到98%以上。

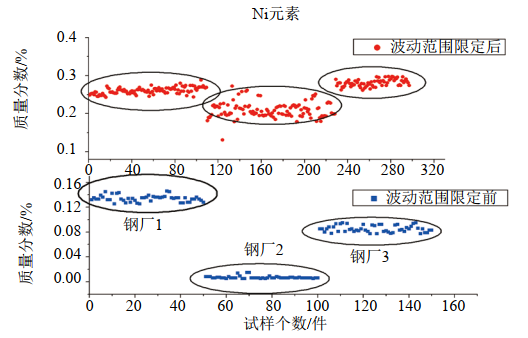

(3)钢管管端坡口加工。全自动焊接对坡口尺寸和组对精度的容错能力较差,容易引发坡口壁的未熔合。因此,在工程设计中对钢管管端不圆度和周长差提高标准要求,便于现场组对焊接,控制错边,提高全自动焊接效率和质量。经统计3456个中俄东线(管径1219 mm×22.0 mm )L555M级钢管,其管端不圆度偏差全部满足设计文件要求的0.5%D;管端周长差为0~3 mm的占全部统计试样的99.8%(图 2)。同时为了提高现场组对效率和组对精度,对钢管管端周长差进行分级,环焊缝两侧选用同一类周长范围进行极配和钢管组对焊接。这些控制要求在国际上也处于领先水平。

图 2 中俄东线用钢管管端尺寸统计

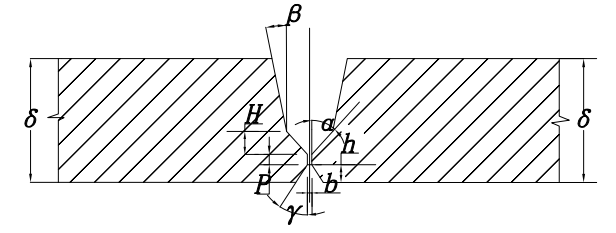

(4)钢管管端坡口。不等壁厚对接焊口是焊接工程质量的最薄弱环节。为消除其不利影响,从中俄东线北段开始,在弯管、管件不等壁厚连接处采用内孔锥型坡口,使其成为等壁厚对接,减小应力集中。中俄东线南段首次在直管对直管不等壁厚对接处也采用内锥孔型坡口。通过内锥孔型坡口加工工艺技术、严格的坡口表面检测和过程质量管控,中俄东线天然气管道全自动焊环焊缝质量得到有效提升[6]。

2.3 焊材方面

焊材也是决定全自动焊接质量的关键因素。通过焊接工艺评定优选焊材,并且限定同一工程焊材采购厂家。同时,细化焊材技术条件,稳定焊材生产水平,提高焊材质量管控,以保障全自动焊成功应用。

2.4 焊接设备方面

目前,管径为1219 mm的全自动焊接装备数量最多。对于坡度较大地段,内焊机行走过程中易打滑,容易发生危险。通过对内焊机材料和部件的优化和更换,以及调整外焊机工艺参数和焊枪倾角等,可以初步实现坡度30°以下的管道内焊机全自动焊接。我国关于铜衬垫内对口器的研发起步较晚,目前设备可适应管径32 mm~1422 mm,可实现铜衬间的精准组圆、快速无间隙管口组对及铜衬与钢管内壁的良好贴合,可用于平原、山地、丘陵、水网等不同施工环境。

2.5 焊接工艺评定方面

随着全自动焊接工艺的推广应用,焊接工艺评定要求逐步提高。在性能指标上,针对X70和X80钢管增加了焊缝金属裂纹尖端张开位移试验(CTOD)和全焊缝纵向拉伸试验,结合焊接接头其他力学性能试验综合评定焊接工艺,以保证现场全自动焊环焊缝的优良性能和质量稳定可靠。

2.6 无损检测方面

使用气保护实心焊丝的全自动焊接环焊缝缺欠多是未熔合和气孔,宜选用全自动超声波 (AUT) 检测方法。根据标准规范要求,部分工程增加5%~20%不等的射线抽检,保证各类缺陷/缺欠检出。

3 全自动焊接工艺推广应用

3.1 大口径管道工程应用

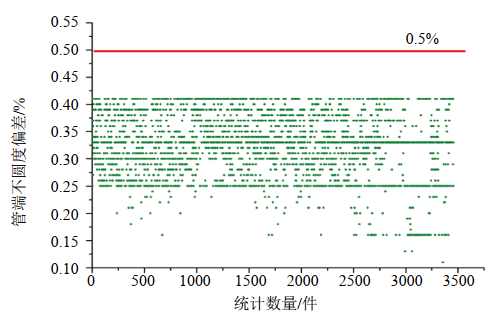

中俄东线天然气管道工程使用L555M级管线钢,主要钢管规格有管径1219 mm/壁厚18.4 mm、22.0 mm、27.5 mm三种,以及管径1422 mm/壁厚21.4 mm、25.7 mm、30.8 mm三种。中俄东线北段地形平坦且坡度<10°,主线路采用全自动焊接技术,焊接工艺为内焊机根焊+实心焊丝双焊炬自动焊,其坡口形式如图 3所示。随后,中俄东线中段全线和南段也使用全自动焊接工艺,使用范围在坡度<12°地段和通过断裂带地区。

从中俄东线施工经验得出,限定实心焊丝生产厂家数量,可以保证环焊缝焊接接头质量稳定性。中俄东线北段和中段根焊焊材强度级别对标GB/T 8110―2008《气体保护电弧焊用碳钢、低合金钢焊丝》G49A型;南段根焊采用GB/T 8110―2008 G55A实心焊丝,提高了根焊焊接材料强度级别,保障了环焊缝根焊部位的强度。

为了验证现有X80管线钢焊接工艺评定的适用性和环焊缝质量,分别从中俄东线北段和中段现场随机抽选全自动焊接焊口,开展拉伸、弯曲、冲击、刻槽、金相和硬度等力学和理化性能试验,结果全部满足工程标准要求,为大口径X80管线钢全自动焊接工艺大规模推广应用奠定了基础。

3.2 特殊地段工程应用

中俄东线南段南通—甪直试验段于2021年开工,沿线经过水网地区,空气湿度大、地下水位高、地表土质承载力低、工程设备行走困难,加之部分地段施工受限,制约了内焊机根焊全自动焊接技术应用。同时,软地基条件下设备沉降及震动对焊接质量控制带来了极大的挑战。针对水网地区进行了铜衬垫自动焊外根焊(双焊炬和单焊炬)焊接工艺施工试验及成果验证。

试验管道管径为1422 mm×32.1 mm,材质为 L555M钢。焊材为GB/T 8110―2008 G55A实心焊丝。对抽检焊口进行力学和理化性能试验,结果基本满足设计要求,但还需对焊接工艺参数进一步优化,以提升其焊缝质量稳定性。

4 结语

总结中俄东线全自动焊接技术应用经验,对于西气东输三线中段(中卫—吉安)等一批新建项目能起到重要指导和借鉴作用,将有力保障和提升管道建设工程施工质量水平。目前,对于坡度较大的山区和丘陵等特殊地段,由于焊接设备使用限制,大规模推广使用全自动焊接工艺还有一定难度。需要各方共同努力,通过更多特殊地段施工经验积累和相关科研创新攻关,使全自动焊接工艺更具普适性。

参考文献:

[1]隋永莉.油气管道环焊缝焊接技术现状及发展趋势[J].电焊机,2020,50(09):53-59.

[2]张小强,蒋庆梅,谷青悦,王琴.铜衬垫自动焊在小口径管道工程上的应用[J].焊接技术,2020,49(09):160-162.

[3]隋永莉.新一代大输量管道建设环焊缝自动焊工艺研究与技术进展[J].焊管,2019,42(7):83-89.

[4]张振永.高钢级大口径天然气管道环焊缝安全提升设计关键[J].油气储运,2020,39(07):740-748.

[5]陈小伟,张对红,王旭.油气管道环焊缝面临的主要问题及应对措施[J].油气储运,2021,40(09):1072-1080.

[6]张小强,蒋庆梅,詹胜文,谷青悦,金鑫,王琴.针对中俄东线高钢级大口径输气管道自动焊的设计提升[J].天然气工业,2020,40(10):126-132.

作者简介:白芳,1985年生,副教授,毕业于北京科技大学材料物理专业,博士。主要从事油气长输管道工程管材和焊接设计。联系方式:17530093895,bf851218@163.com。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号