处于服役中后期阶段的天然气管道防腐管理

来源:《管道保护》2022年第5期 作者:葛艾天 刘权 时间:2022-10-9 阅读:

葛艾天 刘权

北京管道公司

摘要:处于服役中后期阶段的天然气管道逐渐接近事故浴盆曲线后端,开始出现老化问题。通过分析具体案例,指出服役中后期管道存在防腐层失效和管体疲劳开裂等典型老化问题,控制不当会引发管道局部失效。提出了加强防腐层检测和评价,实施精准阴极保护,运用内检测技术及时发现管体缺陷,将服役中后期管道应力腐蚀开裂直接评价纳入完整性管理方案等四条管理建议。

关键词:服役中后期管道;防腐层老化;补口;腐蚀开裂;阴极保护;管道防腐

埋地天然气管道腐蚀主要由电化学腐蚀导致,防腐层加阴极保护是目前腐蚀控制的通用方法。相对于埋地管道面临的其他风险,腐蚀风险具有明显的时间性,腐蚀控制效果需要不断改进和验证。管道运行时间接近或超过20年,到达服役中、后期,逐渐接近事故浴盆曲线后端,开始出现老化问题。主要表现为:防腐层老化、管体腐蚀、管体累积疲劳损伤、应力腐蚀裂纹、基础或支撑结构劣化等。其中防腐层老化是指在使用过程中,因受到环境因素的作用,防腐层质地逐步下降的过程[1],是不可抗拒的客观过程。钢质管道应力腐蚀开裂(SCC)是管材在拉应力和腐蚀联合作用下引起的开裂现象,是特定环境 、敏感材料、拉应力三者共同作用的结果。这两种现象都是典型的管道老化病,SCC通过非开挖检测难度大,有突发性特点,需要引起业界关注。

1 陕京一线热收缩带老化和带下管体腐蚀案例

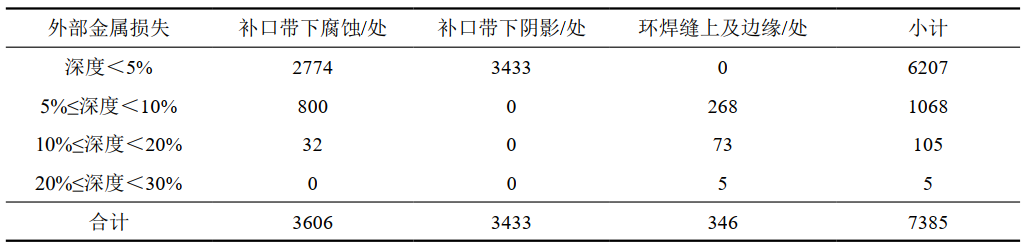

陕京一线管道建成投产于1997年,2018年对其中约100公里管道开展了第三轮内检测,发现补口带下异常7385处,与上一次检测相比,补口带下异常位置明显增加。对管道补口存在的异常位置和特征进行统计,详见表 1。

表 1 补口处外部金属损失信息统计

根据层次分析法和统计学抽样方法,确定对其中180处补口现场开挖验证,并对开挖后的管道阴极保护、土壤腐蚀性、补口带服役情况和管体服役情况进行了现场测试并取样。结合20处典型样本的土壤、补口材料、腐蚀产物实验室检测结果,综合分析该段管道的阴极保护、土壤环境、补口带服役性能和管体服役状况,结果如下。

1.1 开挖点土壤腐蚀性状况

180处开挖点,约76%的土壤电阻率检测值大于50 Ω·m, pH值均在6.5~7.5范围内,可判断土壤腐蚀性整体为“弱”。

1.2 开挖点阴极保护状况

180处开挖点中, 177处管地电位满足阴极保护准则要求,管道整体阴极保护水平较好。约93.7%的检测点交流干扰程度判定为“弱”。

1.3 开挖点补口带服役状况

补口带外观形貌普遍完好。实验室检测结果表明,补口带的拉伸强度、脆化温度和维卡软化点检测值均低于标准要求范围(表 2),且补口带存在断层现象,综合检测结果表明补口带老化程度较为严重。

表 2 补口带实验室检测结果对比

1.4 开挖点管体服役状况

180处开挖点中,109处存在不同程度的管体腐蚀现象,占整个开挖数量的61%,问题严重处均靠近压气站下游出站位置。原因是由于压缩机运行导致出站管道温度较高,加快了金属电化学腐蚀速率,加速防腐层老化。综合检测结果判断,管体极有可能是在服役过程中,土壤中的离子和水进入剥离的补口防腐层,加上阴保屏蔽作用,导致管体腐蚀。

2 储气库注采管线(氢致+疲劳)开裂案例

2016年1月,大港储气库群板828储气库井场采气管线一个45°热煨弯管发生泄漏。该管线2005年投产,材质为16 Mn无缝钢管,设计压力等级15 MPa,规格为Φ273 mm×16 mm。管段外表面裂纹长度25 cm,内表面裂纹长度18 cm,裂纹起裂于管段外表面,并由外表面向内表面和两侧扩展。以下对该弯管开展失效分析。

2.1 材质分析

开裂管段的冲击性能符合要求。但是金相组织表明,经过热煨弯制后的钢管外表面出现了硬度较高的马氏体,马氏体组织一方面提高了管材本身的硬度,另一方面也提高了管材的强度,开裂弯管抗拉强度高达805 MPa(表 3),已经超出了原始16 Mn钢管强度,达到高强钢范畴,具有较强的氢脆敏感性。

表 3 弯管拉伸试验结果及标准值

2.2 腐蚀产物及断口分析

(1)腐蚀产物及断口分析。裂纹表面氧元素含量较高,说明该区域发生了氧腐蚀。

裂纹源断口呈氢脆形貌,裂纹扩展断口呈疲劳形貌(图 1),这与管线轴向承受的交变载荷相关。管体外壁首先产生氢致裂纹,储气库冬采夏注的周期性导致管线内部温度和压力波动,产生了高应力低疲劳载荷,形成疲劳载荷来源。

图 1 板828弯管开裂断口形貌

(2)综合结论。氢脆是由阴极保护电位下土壤中的水分产生的氢在钢中的扩散和累积造成的。对于该弯管高于正常水平的拉伸强度,阴极保护的析氢直接导致管道外壁氢致裂纹的萌生。管道外表面产生氢裂纹后,在储气库注采工况变换所形成的交变载荷作用下,裂纹发生纵向扩展直至开裂。

3 服役中后期管道防腐管理建议

资料表明,北美2000年以后发生多起管道开裂事故,均是运行超过30年的管道,原因都起自老化造成的防腐层破损或剥离[2]。一旦阴极保护覆盖不充分,防腐层破损处会形成管体腐蚀。防腐层剥离则会带来长时间局部阴极保护不足,进而增加了近中性pH值应力腐蚀开裂风险。综上分析可知,服役中后期管道腐蚀管理应更加重视防腐层的性能评价和管体缺陷检测,特别需加大管体裂纹缺陷的检测应用研究力度。

3.1 加强防腐层检测和评价

对于服役时间超过15年的管道,应分析阴极保护电流密度等参数的变化情况,对外防腐层的整体绝缘性能进行定性判断,必要时加密开展外检测,及时掌握防腐层状况。

3.2 精准实施阴极保护

应有针对性地开展管道阴极保护系统运行数据分析、状态检测和监测,及时评价和调整运行参数,控制腐蚀的发生和发展。

3.3 及时开展内检测发现管体缺陷

对于运行年限较长的管道,应根据风险分析结果,加密实施内检测,采用常规漏磁检测技术,及时发现体积型缺陷。针对管道可能出现裂纹的问题,除了目前国内普遍应用的高清漏磁检测器外,还应推广超声、EMAT和涡流检测等技术以提高裂纹检测的针对性。

3.4 将服役中后期管道SCC直接评价纳入完整性管理

对于运行年限较长的管道,阴极保护屏蔽、压气站工作温度、压力累积影响、长期阴极保护造成管道周边环境的pH值升高和氢的析出,加上管道内部工况和外部环境造成的疲劳、应力集中等因素,都增加了管道应力腐蚀开裂风险。为此有必要将管道应力腐蚀开裂(SCC)直接评价纳入服役中后期管道的完整性管理方案。

4 结语

服役中后期管道随着运行年限增长,面临着不断增加的防腐层老化破损、管体腐蚀开裂等风险,需要全面加强管道腐蚀管理工作。提高认识、加强检测、精准评价、及时防控是解决管道老化问题的重要手段。同时,针对服役中后期管道特点,除开展检测、预防和修复等工作,后续还应在开发和推广新技术、新材料和新工艺上加大投入,使进入服役中后期管道仍能够安全平稳运营。

参考文献:

[1]寇杰,梁法春,陈婧.管道防腐层设计手册[M].北京:化学工业出版社,2007:55.

[2]冯庆善,戴联双.油气管道事故启示录[M].北京:中国建材工业出版社,2016:23.

作者简介:葛艾天,教授级高级工程师。毕业于北京航空航天大学腐蚀与防护专业,现任北京管道有限公司高级技术专家。联系方式:13601297046,atge@petrochina.com.cn。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号