离心式压缩机干气密封工作原理及改进措施

来源:《管道保护》2022年第5期 作者:张东宁 时间:2022-10-27 阅读:

张东宁

北京管道陕西输油气分公司

摘要:离心式压缩机是输气管道压气站场的核心设备,压缩机干气密封系统对压缩机稳定运行有重要作用。介绍了离心式压缩机组干气密封的工作原理、结构形式,并结合近年干气密封发生的故障进行分析,提出改进方案,从而达到提升设备运行可靠性的目的。

关键词:离心式压缩机;干气密封;工作原理;改进措施

干气密封即“干运转气体密封”(Dry Running Gas Seals),是利用流体动力学原理将开槽密封技术应用于气体密封的一种新型轴端密封,属于非接触式密封。干气密封较普通机械密封具有介质泄漏量少、使用寿命长、轴功率消耗低、运行平稳可靠等优点,普遍应用于大型高速、高压旋转机械设备中。

1 干气密封组成及工作原理

1.1 干气密封组成

干气密封单元通常由一个可以轴向浮动的静环和一个固定在轴套上的动环组成。静环背后有弹簧对其施加贴合作用力,保证静止条件下动静环的紧密接触。动环表面加工有一定数量的流体动压槽,其深度在8 μm~15 μm之间。

1.2 干气密封工作原理

干气密封工作原理主要是流体静压力与流体动压力的平衡。高速旋转的动环产生的黏性剪切力带动气体进入流体动压槽内,由外径朝中心运动,密封坝提供流动阻力,节制气体流向低压侧,于是气体被压缩压力升高,密封面分开,形成一定厚度的气膜(3 μm~5 μm)。当流体的静压力和弹簧负荷的闭合力等于气膜内产生的开启力时,就形成了径向面之间的稳定间隙,由此实现非接触运转。密封面间形成的气膜具有一定的刚度,保证了密封运转的稳定性,同时还可对摩擦副起到润滑作用[1]。

在正常情况下,密封的闭合力等于开启力。当受到外来因素干扰(如工艺和操作引发的波动),气膜厚度变小,则气体的黏性剪切力增大、螺旋槽产生的流体动压效应增强,促使气膜压力增大,开启力随之增大,为保证力平衡,密封恢复到原来的间隙;反之,密封受到干扰气膜厚度增大,则螺旋槽产生的动压效应减弱,气膜压力减小,开启力变小,密封恢复到原来的间隙。因此,只要在设计范围内,当外来干扰消除后,密封即能恢复到设计的工作间隙,从而实现干气密封的稳定可靠运行。衡量密封稳定性的主要指标就是密封产生气膜刚度的大小。气膜刚度是气膜作用力的变化与气膜厚度的变化之比,气膜刚度越大,表明密封的抗干扰能力越强,密封运行越稳定[2]。

1.3 干气密封的布置

干气密封的布置形式可分为单端面干气密封、双端面并联密封、串联式干气密封。其中串联式干气密封是目前大多数天然气站场离心式压缩机所应用的轴端密封形式,它由2组动静环组件组成。密封气经一级干气密封进口进入动静环后,泄漏的气体大部分通过一次放空口排放至大气中。一小部分气体进入二级干气密封动静环后,再次泄漏的密封气与泄漏的隔离气(通常为压缩空气)混合,从二次放空口排放至大气。

2 密封气系统

压缩机的密封气系统包括干气密封系统和隔离气系统,两者相互配合使用。干气密封系统引入的是洁净的天然气或氮气,主要作用是防止机壳内的天然气沿压缩机的主轴泄漏。隔离气系统引入的是洁净干燥的压缩空气,主要作用是阻止油蒸气和干气密封出口的密封气相混合,从而防止油蒸气对干气密封部件造成损伤或密封气对润滑油造成污染。密封系统的主要功能包括:净化、调压、加热、计量以及监控运行。

3 故障案例及改进措施

3.1 干气密封O型圈破损引发的漏气故障

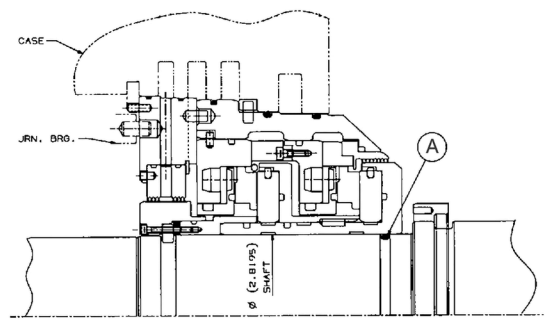

(1)故障描述。某机组运行过程中,巡检人员在润滑油箱内检出高浓度天然气,此时机组控制系统无任何报警信息。通过对干气密封进行拆检,发现轴套与主轴之间O型圈发生破损造成密封失效(图 1 A点),高压工艺气沿主轴与轴套之间的间隙窜入润滑油系统,最终在油箱内产生聚积。

图 1 改进前干气密封剖面图

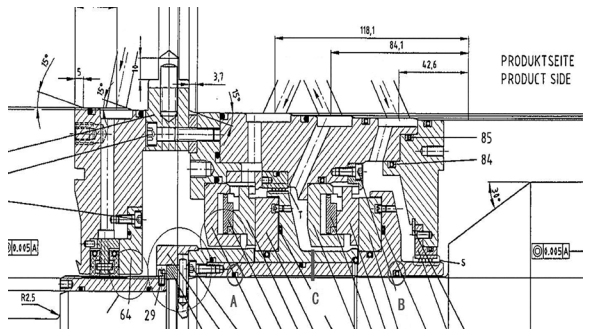

(2)改进措施。在干气密封轴套与主轴之间增加一道密封圈,通过双密封的形式提高密封的可靠性(图 2 A、B 点)。同时在轴套双密封圈之间加工一个通孔(图 2 C点),一旦B点密封圈失效,高压天然气由通孔进入干气密封内部再通过一次放空口排出,进而触发一次放空口排气压力高报警,提醒人员及时处置。

图 2 改进后干气密封剖面图

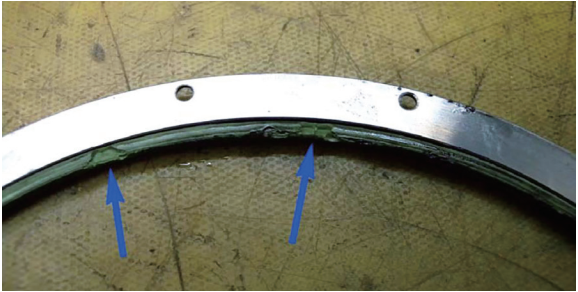

3.2 O型圈爆炸泄压造成干气密封失效

(1)故障描述。某机组在启机过程中触发一次放空口排气压力高报警,现场紧急放空口处爆破片破裂,大量天然气自放空口喷出。在对干气密封进行拆解检查时,发现一级动静环处发生磨损,同时干气密封一级动静环安装的橡胶O型圈均出现不同程度损伤(图 3)。通过对故障进行分析,判定上一次停机放空过程中发生O型圈爆炸泄压。(注:爆炸泄压过程:与高压密封气接触的O型圈在工作过程中内部渗入部分气体,在机组停机放空过程中,渗入的气体快速排出,造成密封圈发生损伤。)

图 3 O型圈发生严重损伤示例

(2)改进措施。将干气密封内部橡胶密封圈更换为弹簧蓄能密封圈。使用普通氟橡胶O型圈,干气密封最高允许工作压力12.5 MPa,工作温度为﹣20 ℃~200 ℃。使用聚四氟乙烯材质的弹簧蓄能密封圈最高允许工作压力45 MPa,工作温度为﹣140 ℃~315 ℃,不受泄放速度的限制,且抗腐蚀性能更好。

3.3 干气密封推环卡滞引发干气密封失效

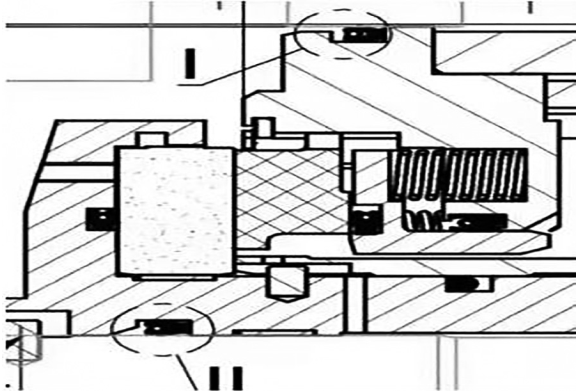

(1)故障描述。某压缩机在充压过程中,驱动端干气密封一次放空背压达到0.65 MPa高高报联锁停机值。由于此时压缩机组尚没有转速,作业区人员初步怀疑动静环发生了卡滞,经多次充压放空操作,故障未得到消除。通过对干气密封进行拆检,发现一级干气密封L型推环上安装的C型密封圈局部脱出安装槽,造成推环发生了卡滞。

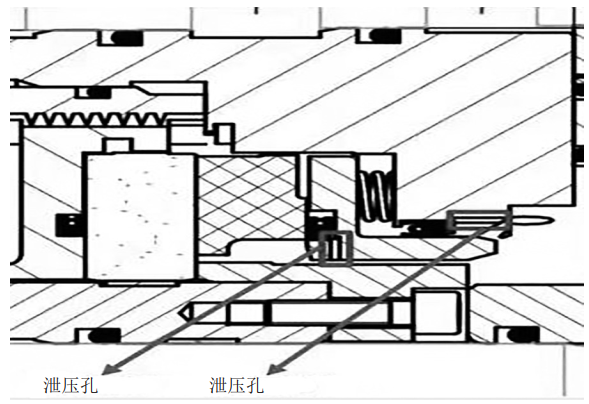

(2)改进措施。通过对干气密封推环结构进行分析,发现推环密封圈与安装槽之间存在密闭空间(图 4)。当停机放空时,密闭空间留存的气体发生反窜,长期使用过程中将密封圈C环挤出安装槽,进而造成推环的卡滞。通过改造,在推环密封圈安装槽底部加工8个泄压孔,及时将密封圈渗漏的气体排出,确保不再产生反压(图 5)。

图 4 推环无泄压孔设计

图 5 推环增加泄压孔设计

3.4 一次放空压力变送器故障导致机组停机

(1)故障描述。压缩机组运行过程中,非驱动端干气密封一次放空背压触发高高报警联锁停机。现场查看发现一次放空口处无明显气流声,紧急放空管处爆破片未破裂。待机壳内压力泄放完毕后,变送器示值显示仍为满量程(1000 KPa)。初步判断变送器故障触发压缩机组误停机,后对变送器进行拆检,发现内部接线存在接触不良的情况。

(2)改进措施。由于原干气密封控制系统中对于一次放空的压力检测采用1取1的联锁控制,当变送器出现故障时会造成压缩机组误停机。为了提高数据采集的可靠性,在放空管路上增加了2个压力变送器,同时在机组控制系统中修改相关程序,更改为3取2联锁控制。

4 结语

干气密封技术自20世纪70年代投入商用以来凭借其优良的工作特性迅速获得普及。我国自90年代初期逐步引进干气密封技术并应用于大型离心式压缩机,经过几十年的技术积累,应用日趋成熟,并成长出多家密封制造企业。依托国内广阔的应用市场,积极吸取干气密封使用过程中的经验,并结合近年材料科学、控制系统的发展,对推进干气密封的国产化进程具有重要意义。

参考文献:

[1]王树术.干气密封技术在离心压缩机组中的应用[D].青岛:中国石油大学(华东),2006.

[2]李文军.串联干气密封在大型离心压缩机组上的应用研究[D].大连:大连理工大学,2009.

作者简介:张东宁,工程师,现任陕西输油气分公司经理,负责天然气长输管道及压缩机站场的运行管理工作。联系方式:010-84884601,eastning@163.com。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号