离心式压缩机内部结垢形成机理研究

来源:《管道保护》2022年第5期 作者:杨昕谅 时间:2022-10-27 阅读:

杨昕谅

北京管道陕西输油气分公司

摘要:离心式压缩机是天然气管输过程中的主要工艺设备,在对其开展运行维护保养过程中发现压缩机内部发生结垢。本研究对现场采集的结垢样本进行电子显微镜扫描(SEM)、红外光谱、XRD衍射等分析,得到了结垢组分与结垢特征,进而研究结垢产生机理并分析结垢过程,对于压缩机组全生命周期管理有重要意义。

关键词:离心式压缩机;结垢机理;SEM;XRD

天然气长输管道需通过沿途压缩机多次多级增压,才能实现长距离运输,压缩机被喻为天然气管道的“心脏”。目前,国内站场常用管输压缩机主要为燃驱或电驱离心式压缩机组,离心式压缩机可以提供较大的输气处理能力,适合目前高压力、大口径、高流量的天然气管道发展趋势。但在运行维修保养过程中发现,压缩机腔体内部、定子、转子等部位出现黑色结垢现象。结垢会导致压缩机发生转子不平衡故障、降低进气通道截面积、监测探头失效等问题,严重时会造成机组密封、监测、计量等功能失效,进而造成安全生产事故。通过调研发现,目前大多数学者都将结垢与管道黑色粉末联系起来。1998年,Baldwin[1]牵头美国天然气机械委员会首次开展黑色粉末结垢研究,针对现场情况给出较为局限性的建议,单纯的将黑色粉末结垢定义为管道输送过程中的衍生现象。2000年,Francisco[2]发现传感器脱离现象与ILI在线检测数据准确性之间的关系,黑色粉末结垢将影响管道检测有效性。2011年,Jamie Perez[3]尝试利用ILI分析黑色粉末结垢对管道的影响。2013年,Sherik、EI-Saadawy[4]开展了天然气管道控制阀门的冲蚀问题研究,提出了黑色粉末污泥对于碳钢腐蚀的影响。国内结垢研究开展相对较晚,黄雪萍[5]针对榆林南区集输管道分析了硫化铁形成原因及防护对策。马振杰[6]提到了在鄯善站-哈密站排污得到的黑色粉末,并对硫化物自燃现象提出了对应的抑制措施。目前针对压缩机本体结垢现象的研究有限。笔者通过实验,分析结垢化学组分与物理特征,研究结垢产生机理,以有效开展压缩机组全生命周期管理。

1 离心式压缩机结垢情况分析

1.1 离心式压缩机工作原理

离心式压缩机工作原理是利用主轴带动叶片旋转,让气体直接进入到压缩机,通过离心力将气体甩出出口,而随着离心力逐步增大,气流被甩出的速度也会逐步加快,经多级压缩实现天然气高效运输。

本次研究的压缩机由Rolls-Royce Plc.公司(RR公司)生产,型号为RF4BB36,采用四级离心式压缩。燃气轮机型号为RB211-24G,额定输出功率30 MW。如图 1所示。

图 1 RF4BB36型燃驱离心式压缩机组

1.2 结垢情况及样品采集

研究样本选择于2011年11月投产的RF4BB36型离心式压缩机组,累积运行52327小时。2022年6月进行50 K自主维保,拆卸压缩机定子与转子过程中,在压缩机出气壁、定子内外部与转子周边发现大量结垢,呈黑色固体连续相(图 2)。

图 2 离心式压缩机结垢情况

通过检查,压缩机内部流道表面颜色较浅且凹凸不平部分形成垢层,压缩机墙体与定子之间明显结垢并部分脱落,转子表面形成明显垢层,初步判断为管道黑色粉末沉积呈现出片层状。

2 结垢实验分析

现场结垢取样,干燥冷却后称重,采用电子显微镜(SEM)对结垢样本表面形貌进行表征,观察涂层表面的微观形貌。采用 Tensor 27 型傅里叶红外光谱仪(FT-IR)分析结垢样本化学组成。

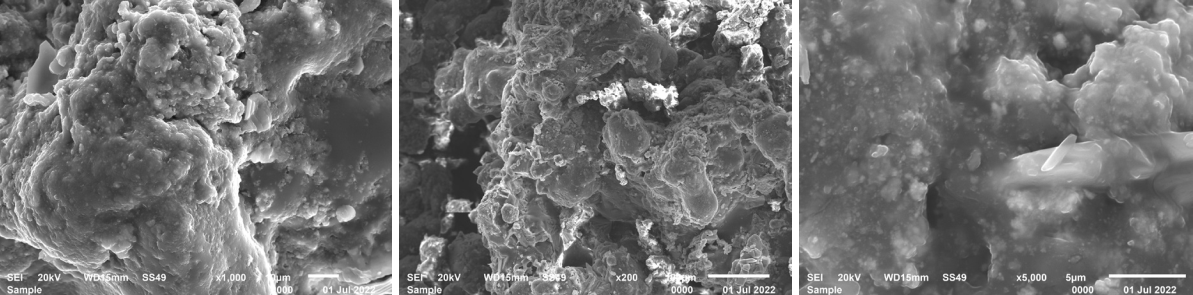

2.1 SEM扫描分析

扫描电镜得到的结垢样本形貌如图 3所示,可知结垢由微米级别的颗粒组成,形态主要为针状/棒状和球状等不规则块状,分别是方解石、文石和球霰石的典型形貌,文石是SiO2晶体中最稳定的相。结垢混合物紧密排列,结垢层非常致密。

图 3 结垢样本表面微观形貌SEM图像

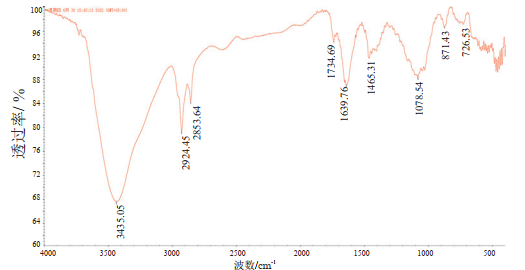

2.2 红外光谱分析

红外光谱分析结果如图 4所示,3435 cm-1、2924 cm-1、2853 cm-1、1734 cm-1、1639 cm-1、1465cm-1、1078cm-1、871cmcm-1、726cm-1、处的吸收峰分别对应C-H,O-H,N-H;C-H;C=O,C-H;C-H,C=O;C=C,N-H,C=N,N=N,N=O;C-H;C-O,C-O-C,C-H;C-H;C-H,O-H。

图 4 结垢样本红外谱图

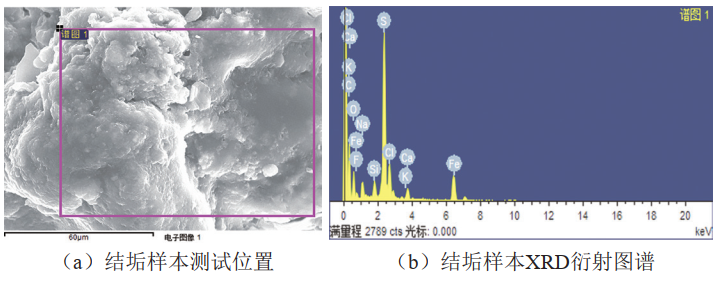

2.3 XRD分析

为进一步了解黑色块状结垢的物相组成,取小部分块状物研磨成粉末,再进行XRD分析,结果如图 5 所示。

图 5 结垢样本色谱分析结果

XRD谱图处理:①可能被忽略的峰:9.670 keV;②处理选项:所有分析的元素(已归一化);③重复次数为4次。

2.4 结垢样本组分

结垢样本组分分析结果如表 1所示。从表 1可知,结垢化学成分主要为SiO2(26.95%)、FeS2(34.63%)、MgF2(1.25%)、KC1(7.16%)、Wollastonite(2.60%)、MAD-10 Feldspar(0.48%)等,此外还有Carbon fraction(碳组分24.90%)。

表 1 结垢样本组分分析

3 结垢机理研究

实验结果分析可知,压缩机结垢与天然气管道黑色粉末的组分相近,但也有明显区别。黑色粉末由多种无机物和有机物混合组成,成分十分复杂[7],通常分为再生型和非再生型。再生型粉末是管道内经过清管处理后还会产生的黑色粉末,而非再生型粉末是清管过后不会再次产生的黑色粉末,其形成原因也具有多样性特点。对比黑色粉末与结垢样本的差异性与关联性,根据压缩机工作环境与输送介质分析各组分形成机理与结垢原因。

3.1 SiO2等形成原因

结垢样本中存在元素Si、O、Na、K、Ca、F、Cl,主要形态为SiO2、Wollastonite、MAD-10 Feldspar等。形成原因主要为上游采气过程中夹杂的砂砾粉尘,在天然气开采过程中砂砾从地下随着采出气与其他液相携带进入管道中。采出气通过卧式分离器、旋风分离器等进行固相处理,在受到卧式分离器安装滤芯目数较大、旋风分离器无法取出小粒径粉尘等工艺因素影响,无法完全去除微米级颗粒粉尘,造成组分进入压缩机组。

3.2 FeS2形成原因

天然气虽经脱水处理,但不可能从即将外输的天然气中完全除净水分,管道中少量水(3%~9%)在外界温度改变时析出,水分加速管道腐蚀。同时上游天然气采气厂脱硫处理方法也无法彻底脱除H2S,为产生铁的硫化物提供了条件。反应方程为:2H2S+Fe→FeS2+2H2。

3.3 Carbon fraction形成原因

开采出的天然气含有少量微生物、凝析水、凝析油、饱和水蒸汽、轻烃类或其他液体,商品天然气外输时杂质成分含量必须降低到标准要求以下。结垢样本中SiO2、Wollastonite、MAD-10 Feldspar等为地下采出天然气携带的泥沙杂质,FeS2为管道内腐蚀脱落造成。压缩机运行过程中,天然气携带着无法处理的液滴形态液相(凝析水、凝析油、饱和水蒸汽、轻烃类等)与微米级颗粒形态粉尘(SiO2、Wollastonite、MAD-10 Feldspar、FeS2等)进入压缩机内部,在瞬间高温高压环境下,提供聚集携带能力的液相转化为气相,连续相黏度降低,造成杂质脱落、聚集,其中微生物、凝析油、轻烃类杂质受到高温高压环境影响发生碳化,杂质中的Carbon fraction增强了结垢黏连力和板结程度,最终导致杂质聚集并结垢板结。

4 结垢控制措施

压缩机结垢原因主要是由于进气清洁度较低,会导致压缩机发生转子不平衡故障、进气通道截面积降低、监测探头失效等问题[8],严重时会造成机组密封、监测、计量等功能失效,影响安全生产。因此,应从以下两方面对压缩机结垢进行控制。

(1)提高进气清洁度。对采集的结垢样本进行粒径分析,利用杂质特征修正卧式分离器滤芯规格。新建管道增压工程应提前采集上游气源气质分析报告,重点关注H2S、CO2浓度与颗粒粉尘特征等。

(2)加强机组运行工况监测。在机组振动故障分析诊断过程中,当发生监测探头数据采集异常、转子不平衡等相关设备故障时,应考虑内部结垢因素。在日常维护保养过程中,应关注结垢情况的变化,如出现明显异常应及时排查上游气质与天然气处理工艺。

5 结论

(1)通过对离心式压缩机内部结垢样本进行SEM、红外光谱、XRD等分析,确定了结垢样本物理特征和化学组分。结垢主要以微米级颗粒粉尘板结形成,主要元素为C、O、F、Na、Si、S、Cl、K、Ca、Fe等,其存在形态主要为SiO2(26.95%)、FeS2(34.63%)、MgF2(1.25%)、KCl(7.16%)、Wollastonite(2.60%)、MAD-10 Feldspar(0.48%)、Carbon fraction(24.90%)等,表明与管道黑色粉末组分并不相同。

(2)结垢原因为天然气脱水、脱硫处理工艺无法完全去除杂质,当固相粉尘随着连续相液滴进入压缩机组内部时,高温高压环境使得粉尘周边连续相黏度降低进而沉降,凝析油、轻烃、微生物等碳化造成杂质板结结垢。

(3)压缩机组内部板结结垢将导致机组振动、动平衡出现问题,进而导致机组密封、计量等部件磨损,因此应控制压缩机发生结垢,需要确保长输管道内天然气的纯净程度,从源头上减少水、硫化氢等腐蚀介质进入,减轻压缩机组内部发生结垢程度。

参考文献:

[1]Baldwin,R.M.. Black Powder in the Gas Industry - Sources, Characteristics and Treatment[J].Pipe line & gas industry, 1999, 3:109-112.

[2]Valentine B , Francisco L . Effect of debris-induced lift-off on magnetic flux leakage inspection results.[D] West Virginia University, 2000.

[3]Ehab, El-Saadawy, Abdelmounam, et al. Erosion of Control Valves in Gas Transmission lines Containing Black Powder[J]. Materials Performance, 2013, 52(5):70-73.

[4]Perez J P . NACE International Store - 11091 Affect of Black Powder on Inline Inspection Accuracy. 2011.

[5]黄雪萍,高亮,王轩,等. 榆林南区集输管道硫化铁形成原因分析及防护对策[J].石油化工应用,2013,32(007):107-109.

[6]马振杰. 清管与检测技术在川气东送管道中的研究与应用[D]. 成都:西南石油大学,2013.

[7]王涛. 天然气长输管道内黑色粉末生成及沉积问题研究[D]. 北京:中国石油大学(北京),2018.

[8]刘明亮,苏炤兴. 转子结垢造成的离心压缩机振动故障[J]. 油气储运,2018,37(8):5.

作者简介:杨昕谅,1990年生,博士,高级工程师,国际石油工程师协会(SPE)会员,2018年毕业于东北石油大学石油与天然气工程专业,主要从事天然气管道工程、管道流体力学等研究工作。联系方式:15636999399, xinliang_yang@126.com。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号