MAN离心压缩机组对中方法和应用

来源:《管道保护》2022年第5期 作者:姜艳民 李浩天 邬建国 王乔健 时间:2022-11-7 阅读:

姜艳民 李浩天 邬建国 王乔健

北京管道陕西输油气分公司

摘要:输气站场离心压缩机的对中找正是机组维保和安装的重要环节。结合MAN离心压缩机组大修和8K维护保养对中调整,介绍了三表法对中和激光对中仪对中的各自特点、应用方法及注意事项,为实际应用提供参考。

关键词:离心压缩机;对中找正;三表法对中;激光对中仪; 应用注意事项

大型离心式压缩机组安装工艺复杂且运行精度要求高,所以在其大修和8K维保过程中按照规程要求需进行对中数据检测和偏差调整,以确保符合厂家推荐的技术标准要求,可以最大程度消除联轴器处不应存在的机械应力,减少机械振动,降低转子磨损,提高机组运行稳定性,延长使用寿命。本文结合实践进行了相关分析研究,对高效完成机组对中检测和调整具有一定借鉴意义。

1 压缩机组对中概述

MAN压缩机组对中主要包括齿轮箱对电机和齿轮箱对压缩机两部分。原则上对中是从中间向两边,即从复杂向简单,但是根据现场管线应力和地脚螺栓调整位置等实际情况也可从一侧向另一侧对中。电驱式离心压缩机组的电机—齿轮箱—压缩机相对位置状态如图 1所示。对中前提是压缩机连接管线无应力,若管线应力较大,虽然冷态时将对中数据调整正常,但机组运行后在管线应力作用下对中会有所变化。过去一些大型压缩机组曾采用直塞尺法、单表法或双表法进行对中检测调整,方法直观简单易操作,但是测量精度较低,误差较大。目前,三表法由于测量精度较高得到更广泛应用。

图 1 电驱离心式压缩机各部件相对位置示意图

2 三表法对中方法

2.1 支架挠度

三表法对中检测调整使用专用对中支架,一般情况下可不考虑支架挠度影响。当对中支架较长时可适当考虑挠度变形影响,需单独测量对中支架挠度,并做好挠度变形标识。对中时百分表读数减去支架挠度即为实测值。对中支架底部百分表读数减去2倍挠度值,左右方向百分表读数减去挠度值即可。

2.2 对中数据测量方法

(1)拆卸联轴器,在齿轮箱侧半联轴器上安装对中支架。

(2)压缩机联轴器两侧靠背轮的弹簧片装置上安装4块定距块,并均匀压紧以保证准确测得机组对中数据,避免弹簧变形产生误差(图 2)。

图 2 对中支架安装现场

(3)在压缩机侧半联轴器端面标记4个测量点。首先在上顶点标记0°位置,然后使用铅坠找到下底点标记180°位置,接着用水平尺分别找到90°、270°位置做好标记。标记好的4个测量点保证为正圆的4个顶点,上下和左右直径相等,便于每次测量读数时位置固定,减少测量误差,保证测量精度。

(4)压缩机侧半联轴器共安装3块百分表。分别在0°、180°测量点以垂直于轮毂端面角度安装两块百分表用于测量轴向对中数据,在0°测量点以垂直于半联轴器外缘的角度安装1块百分表用于测量径向对中数据,最后将3块百分表初始读数调整到量程的中间位(5 mm)。

(5)使用盘车工具采用双盘车方法,按压缩机工作方向缓慢盘动齿轮箱及压缩机。齿轮箱每盘动90°,压缩机同方向也盘动90°。分别在0°、90°、180°、270°位置各记录3块百分表读数。待盘车结束,百分表恢复至0°位置后,检查确认其读数是否恢复至初始值(5 mm)。为减少误差,现场至少测量3组数据求平均值。

(6)将对中测量数据与厂家技术标准进行对比,计算其偏差是否在允许公差(径向:±0.05 mm,轴向:±0.03 mm)范围内。对中原则为先消除轴向不对中,再消除径向不对中。

(7)使用千分尺测量杆测量联轴器轴向间距,高速联轴器间距标准为400 mm。

(8)至少盘车2圈,分别记录百分表读数,以判断数据真实性。

2. 3 轴向偏差测量

(1)将轴向百分表放在0°、180°两点,并将初始值调整到5 mm。

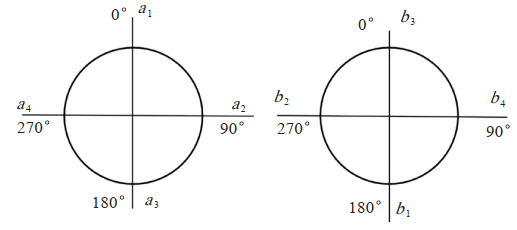

(2)按照齿轮箱旋转方向盘车,旋转至90°、180°、270°,分别记录百分表读数(图 3, a、b各代表百分表测量的对中偏差值读数),并计算得出偏差值S:S1=(a1+b3)/2;S2=(a2+b4)/2;S3=(a3+b1)/2;S4=(a4+b2)/2。

图 3 离心压缩机组对中测量值记录

2.4 轴向偏差调整

(1)轴向垂直方向调整量计算。计算偏差值:S=[(a3+b1)-(a1+b3)]/2;如果S是正值,表示上开口,负值则表示下开口。上开口时,后脚加垫片或前脚撤垫片,调整量按公式(1)计算。下开口时操作相反,计算公式同(1)。轴向不对中形式如图 4所示。

Y=S×L2/D (1)

Y偏差调整量,mm;D为2块百分表之间的距离,mm;L1前脚到测量点的距离,mm;L2后脚到前脚的距离,mm;S轴向偏差值,mm。

图 4 离心压缩机轴向不对中形式

(2)轴向水平方向调整量计算。计算偏差值:S=[(a4+b2)-(a2+b4)]/2;如果S是正,右开口,负值则左开口;同理,水平方向调整量按式(1)计算。

(3)轴向调整。先调整水平方向,再调整垂直方向。调整水平方向时,将要调整的顶丝斜对角的顶丝顶到设备上,如将后脚向左顶,那么就将左面前脚的顶丝先顶住。可以将百分表放在要顶的地脚对面来监测调整量。也可以用表架上的径向表来监测(顶前脚:S表=Y(L1+L2)/L2;顶后脚:S表=(YL1)/L2 )。水平方向调整好后,将4个角的顶丝都顶住,再调整垂直方向(加减垫片)。轴向调整时要注意检查各地脚螺栓垫片是否存在软角,逐个对每处地脚螺栓松开再紧固并监测百分表数值变化)以检查变形压缩量,确保每个地脚螺栓垫片压实不存在变形软角情况。

2.5 径向偏差调整

(1)径向偏差。轴向调整好后,径向偏差可能会很大,先用平板尺初步测量。然后将径向百分表放到0°位置,小表读数调至5 mm处,大表调零。旋转一周,记录上下左右4个点百分表读数。该数据减去支架挠度值为最终实测值。

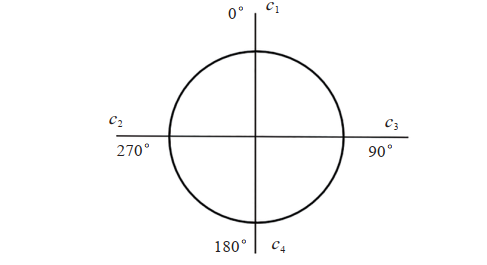

如图 5所示,c为联轴器外圆径向测量值。垂直偏差:u1=(c4-c1)/2;如果 u1 是正值,齿轮箱高;负值则齿轮箱低。水平偏差:u2=(c2-c3)/2;如果u2是正值,齿轮箱偏右;负值则齿轮箱偏左。

图 5 离心压缩机组对中测量值示意图

(2)径向偏差调整。先调整水平方向,再调整垂直方向。调整水平方向时,两个地脚要同时顶,可以用百分表放在要顶的地脚的对面来监测调整量,将表架上的两只轴向百分表放在水平位置来监测是否顶偏。水平方向调整好后,将四个角的顶丝都顶住,再来调整垂直方向(加减垫片)。

3 激光对中仪对中方法

3.1 同心度找正

压缩机同心度找正是机组安装中最关键的工序,直接影响机组运行的稳定性。用常规方法找正,过程繁琐,效率较低;采用激光对中仪找正,方便快捷,而且能消除常规方法工具变形等引起的误差,找正精度可达 0.001 mm(图 6)。首先以齿轮箱为基准,找正压缩机,然后以压缩机为基准,找正主电机,调整压缩机、齿轮箱和电机轴线相适应。找正顺序是先测量机体水平度,再测量转子轴端间距,最后进行同心度对中。

图 6 激光对中仪对中找正原理示意图

由于压缩机组在运行过程中温度升高会出现热膨胀现象,各轴中心线会产生相对位移。在同心度找正时应充分考虑转轴冷态与热态时的偏差值,并在冷态找正时将偏差在反方向预留出来,以使机组在运行时各轴线处于理想状态。

3.2 操作要领

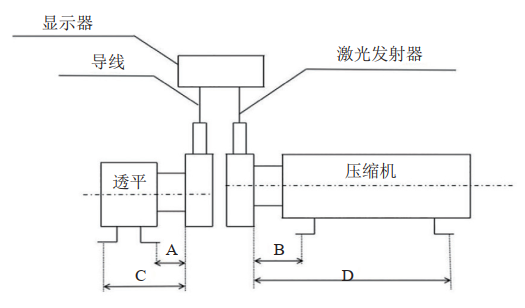

(1)激光对中仪安装调试。选择合适的链条,把激光发射器固定在齿轮箱端传动轴上,接收器固定在压缩机端传动轴上,然后把控制器连接到发射器上。发射器开始正常工作,发出红色激光到接收器反射镜,再反射回发射器,当控制器显示屏显示转动提示时,即可进行盘车对中。

(2)压缩机对中找正。分别测量出A、B、C、D (所在设备轴头到前后地脚螺栓距离)4个数值并将其输入到激光对中仪系统内,在最高点处使接收端接收到发射光束,显示屏上读数回零,用吊装带和行吊进行盘车,保证激光对中仪至少旋转135°,期间从显示屏上读出偏差值,此为对中偏差调整值,继续盘车转动到0°位置, 复查读数是否回零(若回零则说明偏差值准确),然后再根据偏差调整值进行调整,如此反复,直到符合MAN压缩机技术文件要求。具体操作时,先调整压缩机水平方向同心度,符合要求时再调整垂直方向同心度。

最终测量结果根据对中仪自动判断对中公差是否已在允许范围内,公差范围标准值根据压缩机厂家规定进行设定。利用激光对中仪对同心度找正,单次调整周期不到2小时,既加快了对中调整速度,又提高了找正精度,消除了使用自制工具因变形引起的误差,取得了事半功倍的效果。

3.3 注意事项

(1)激光对中仪精度较高,当同心度偏差较大时,应先用百分表监测,完成初步调整,再安装对中仪对中调整,否则不能准确对中。

(2)发射端和接收端基座固定完毕后,用对中仪自带的水平尺复测其水平度,以保证水平条件下读取的数值具有使用价值。

(3)将发射端固定在基准端(齿轮端),接收端固定在待调整端(压缩机端),根据对中仪显示屏上的提示输入各支撑点之间距离值并确保其位置相互对应。

(4)调整压缩机端时,一次不能调整过多,以免将误差从一边调到另一边,每调整一次应在顶部重新对零,再分别从其他3个位置读取读数。

(5)严格按照压缩机厂家要求进行冷态找正,应预先考虑机组运行时的热膨胀影响。

(6)找正完毕后,可以预组装联轴器。由于压缩机、变速箱及电机等有各自独立的推力系统,必须按照压缩机组图纸要求预留联轴器安装间距,且此间距应在各转子主推力面上进行测量,以保证其膨胀间隙,这一点对机组长周期运行至关重要。

作者简介,姜艳民,1978年生,工程师,2001年毕业于承德石油高等专科学校汽车工程系汽车工艺与维修专业,长期从事大型压缩机组的运行维修管理工作。联系方式:15529857086,jiangfu719@163.com。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号