稠油掺水降黏集输优化研究

来源:《管道保护》2022年第6期 作者:官学源 马焱 孙洪强 张春生 时间:2022-12-29 阅读:

官学源1 马焱2 孙洪强3 张春生1

1.中国石油天然气管道工程有限公司沈阳分公司 ; 2.北方管道锦州输油气分公司;3.中国石油管道局工程有限公司第三工程分公司

摘要:某采油井区采用稠油掺水降黏集输工艺,针对该井区集输存在掺水量大和回掺水出站温度高等问题,通过实验分析稠油物性以确定最佳掺水量,通过建立数学模型分析出站温度对运行的影响,得到优化数据,并用于指导井区生产。

关键词:稠油集输;温度;黏度;掺水量优化

稠油具有黏度高、密度大、流动性差等问题,我国常用的稠油集输有加热降黏输送、掺热水降黏输送、乳化降黏输送等工艺技术[1-3]。随着某油田稠油井区逐步开发,油品黏度增高,掺水降黏工艺逐渐暴露出掺水量大和处理站回掺水出站温度高等能耗问题。本文对此开展分析研究并提出改进方法。

1 稠油集输现状

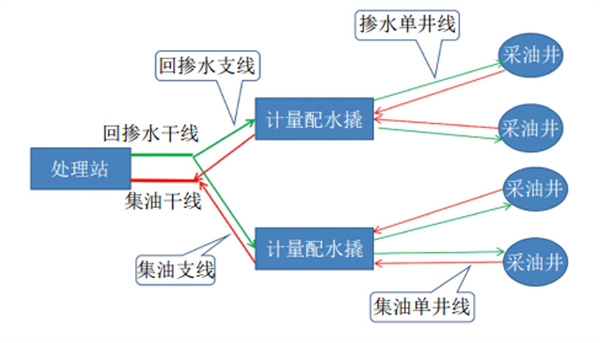

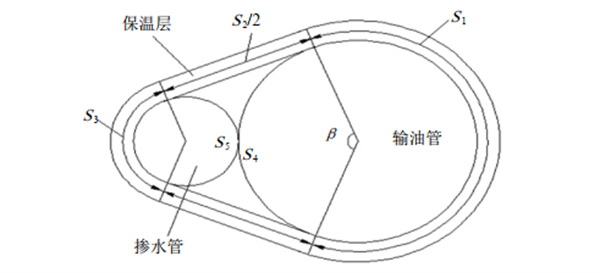

某油田稠油井区采用注水冷采开发油藏,集输方式采用掺热水双管集输工艺,回掺水管线和集油管线为同沟敷设。井区根据油品黏度分为3个黏度区域,即油品温度50℃,黏度1000 mPa·s以下(简称区域一),1000 mPa·s~2000 mPa·s(简称区域二)及2000 mPa·s~3000 mPa·s以上(简称区域三)。如图 1所示,掺热水双管集输工艺流程为:油水混合物由采油井采出后,通过集油单井线进入到计量配水撬,计量后通过集油支线、干线进入到处理站,经处理后处理站得到回掺水,加热后通过回掺水干线、支线,由计量配水撬为掺水单井线配水向采油井口掺水。

图 1 稠油掺水集输工艺流程

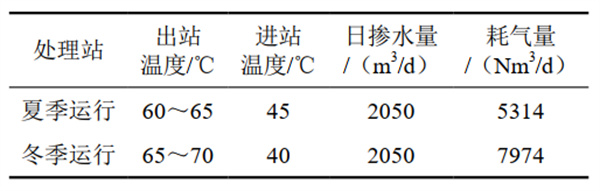

井区运行初期参数见表 1,采油井合计278口,掺水方式为笼统掺水方式,日掺水量2050 m3/d,详情见表 2。

表 1 井区运行数据

表 2 井区初期掺水状况

2 优化掺水量

2.1 油水乳状液物性实验

影响油水乳状液流动特性的因素有很多,例如乳状液制备条件、含水率、剪切率、温度、界面活性物质含量等。其中,制备条件是影响油水乳状液流动特性最重要的条件。在配制不同含水率的油水乳状液时,搅拌转速或搅拌时间的不同,都会直接影响配制出的油水乳状液黏度。因此,在开展油水乳状液物性实验前,必须先确定油水乳状液的实验室制备条件。

测试不同黏度区域稠油油包水乳状液的体积含水率和50℃黏度。然后,采用黄启玉“反演法”,在实验室制备出相同含水率、黏度相近的油包水乳状液。

实验室制备条件和过程如下:将原油与地层水装入不同的磨口瓶,置于50 ℃水浴中恒温20 min待用;按所需含水率将地层水一次性加入到原油中;油水混合温度保持为50 ℃;油水混合液总体积为80 mL;制备油包水乳状液的搅拌转速为1100 r/min;搅拌时间为10 min。

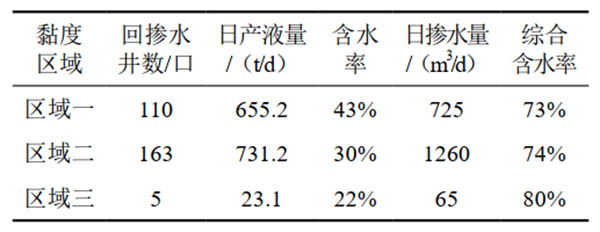

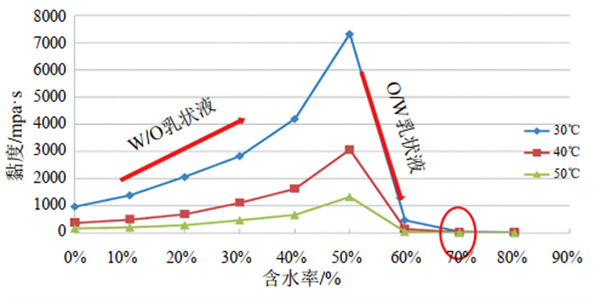

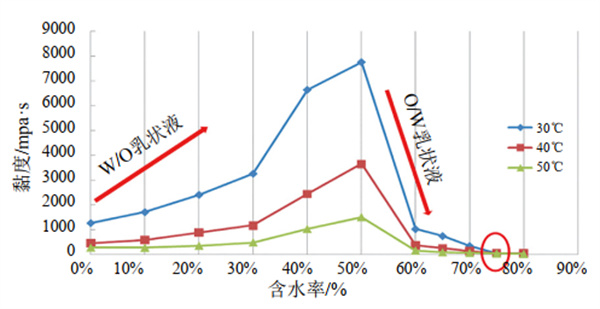

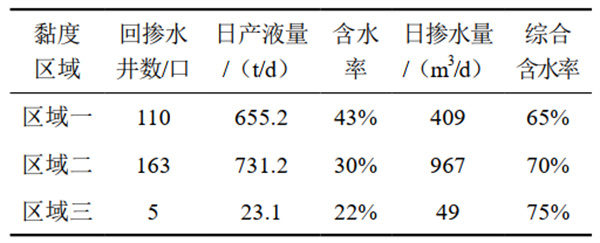

在30℃~60℃温度下,分别测试含水率为10%~80%的油水乳状液的黏度,得到不同含水率的原油黏温曲线,如图 2、图 3、图 4所示。由图可知,稠油黏度与掺水量的关系:区域一、区域二、区域三的稠油含水率分别达到65%、70%、75%时,黏度均降至600 mPa·s以下,可满足地面集输要求。含水率继续升高,黏度降低不明显。

图 2 区域一稠油含水率与黏度关系图

图 3 区域二稠油含水率与黏度关系图

图 4 区域三稠油含水率与黏度关系图

2.2 最佳掺水量

根据实验结果,得到不同黏度区域最佳含水率,计算最佳掺水量,得出日掺水量为1425 m3/d,如表 3所示。对比优化前掺水量2050 m3/d,优化后掺水量下降了约30%。

表 3 井区集输优化后掺水状况

3 优化出站温度

3.1 计算模型

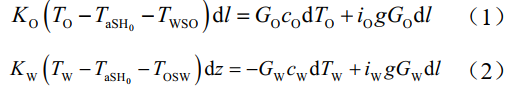

现场掺水干支线和集油干支线采用联合保温模式,单井线采用单独保温模式。基于传热学原理建立模型。

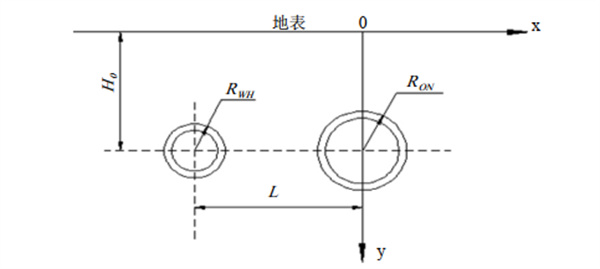

(1)物理模型。单独保温和联合保温物理模型分别如图 5 a、图 5 b所示。

Ho管道中心距地表距离; RWH、 RON分别为掺水管、集油管半径

(a)

S 1、 S 2、 S 3、 S 4、 S 5分别为单位管段长度上集油管远离掺水管

一侧的面积,管内空气与管外土壤接触面的面积,掺水管远离集油管一侧

的面积,掺水管远离集油管一侧的面积,掺水管靠近集油管一侧的面积, m2/m。

(b)

图 5 双管同沟敷设分别保温与联合保温模型示意图

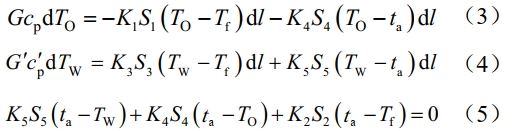

(2)数学模型。单独保温集油管温降模型如式(1)(2)所示:

式中 KO、KW 分别为集油管、掺水管总传热系数,W/(㎡·℃);GO、GW分别为集油管、掺水管质量流量,kg/s;cO、cW 分别为集油管、掺水管内介质比热容,J/(kg·℃);iO、iW 分别为集油管、掺水管水力坡降,m/m;l 为计算管段长度,m;z 为管段总长度,m;g为重力加速度,m/s2。

联合保温集油管温降模型如式(3)(4)(5)所示:

式中:K1、K2、K3、K4、K5分别为集油管远离掺水管一侧管壁、管内空气到管外土壤、掺水管远离集油管一侧管壁、集油管靠近掺水管一侧管壁、掺水管靠近集油管一侧管壁总传热系数,W/(㎡·℃);G、G'分别为集油管、掺水管质量流量,kg/s;ta、Tf分别为双管之间空气温度、管外土壤温度,℃;TO、TW分别为集油管、掺水管内介质起始温度,℃;cp、c'p分别为集油管、掺水管内介质比热容,J/(kg·℃);z为管道总长度,m;l 为计算管段长度,m。

3.2 计算结果

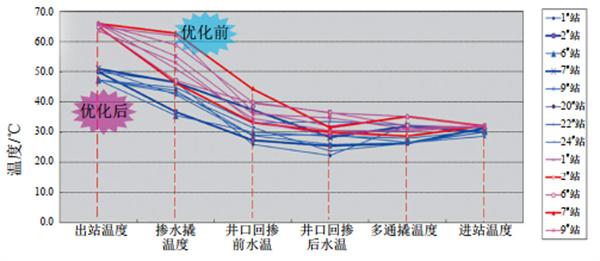

根据模型计算得出:处理站掺水管出站温度对集油管线进站温度贡献有限,以夏季为例,当出站温度65℃时,进站温度为45℃;当出站温度45℃,进站温度为40℃。

最终确定,处理站出站温度为45℃~50℃。夏季回掺水出站温度由60℃降为45℃,冬季由65℃降为50℃ ,夏季日节约天然气约4500 Nm3,冬季节约5500 Nm3。

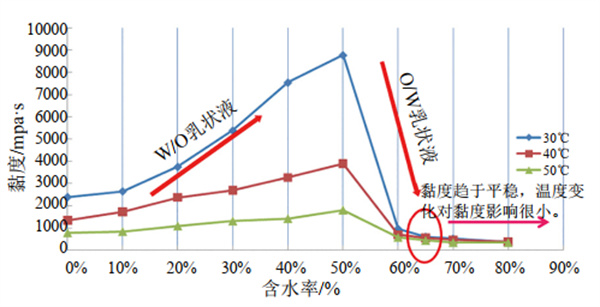

优化前后现场集油管线运行对比如图 6所示。优化后可以满足现场实际生产运行要求。研究结果合理可靠。

图 6 优化前后集油管线运行对比示意图

4 结论及建议

(1)通过实验确定,最佳掺水量可降低30%。

(2)通过模型分析,出站温度对进站温度贡献不大,进站温度可优化降至45 ℃~50 ℃,优化后日均节约天然气用量约5000 Nm3。

(3)本次采用人工计算方式,目前国内无相关工艺计算软件。下一步建议开发类似软件以指导生产。

参考文献:

[1]杨莉,王从乐,姚玉萍,等.风城超稠油掺柴油长距离输送方法[J].油气储运,2011,30(10):768-770.

[2]孙建刚,赵文峰,李庆杰.风城超稠油外输管道掺稀输送工艺[J].油气储运,2014,33(6):662-679.

[3]韩超,吴晓楠,杜洋. 新疆风城稠油高粘实质及其降粘方法探析[J].重庆科技学院学报,2010,12(6):36-38.

[4]温文邱,焦光伟,王乐湘.稠油降粘输送方法概况[J].中国储运,2010,12(10):72-73.

[5]段林林,敬加强,周艳杰,等.稠油降粘集输方法综述[J].管道技术与设备,2009(5):15-22.

作者简介:官学源,工程师,硕士,2013年毕业于辽宁石油化工大学。联系方式:024-22983822,guanxueyuan00@126.com。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号