隧道外管道应力释放及风险消减措施研究

来源:《管道保护》2022年第6期 作者:韩桂武 涂怀鹏 尤伟星 陈建新 时间:2022-12-22 阅读:

韩桂武1 涂怀鹏2 尤伟星1 陈建新2

1.中国石油天然气管道工程有限公司; 2.西气东输公司

摘要:以西三线某隧道内管道风险消减治理工程为背景,对导致管道发生位移的原因进行了分析,并根据现场情况制定了管道应力释放消减风险措施。对隧道外管沟开挖、缺陷管段焊缝加强及临时应对措施做了详细介绍。通过建立管输压力和介质温度,应力监测和变形监测等关联关系,以及管道应力安全裕量计算,得出隧道洞口管沟开挖可一定程度释放管道应力集中,提高整体管道的应力安全裕量的结论。

关键词:油气管道;隧道工程;应力集中;消减措施;管道监测

油气长输管道通常采用隧道方式穿越河流或山岭地区,由于管道在狭窄空间中无法形成有效的补偿,弯头常常在隧道两端头形成较大的补偿变形和应力集中[1]。特别对于大口径管道,当高压输送、温差较大工况下,管道在隧道洞口经常出现不同程度的变形和拱起,表现为变形和应力的无法释放,对管道的运营安全产生一定程度的风险[2,3]。本文以西三线某山岭隧道工程为例,提出了隧道外侧洞口管道应力释放的具体措施,并通过现场位移、应力数据的监测,探讨管道安全风险消减效果,对于类似隧道穿越段管道应力风险消减工作提供了有益的借鉴。

1 工程概况

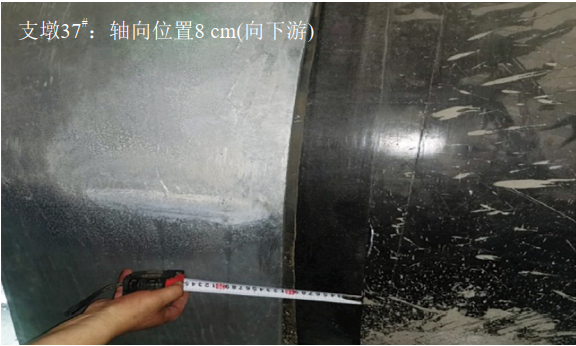

2022年8月,检查发现西三线某隧道出入口管道各有2个支墩管卡固定螺丝拉开,管道向上拱起、悬空,并存在管道轴向位移情况。由于管道竖向变形主要集中在隧道两洞口出入土点附近,判定存在较大的管道安全风险,随即展开了管道应力分析和后期治理工作。

工程隧道结构形式为倒“人”字坡隧道,进洞口坡面设计坡度为﹣153‰,实长330.5 m(水平长度326.6 m);出洞口坡面设计坡度为﹣3.8‰,实长1018.8 m(水平长度1018.8 m)。隧道水平长度1345.4 m,实际长度1349.3 m。管道设计压力12 MPa,管径1219 mm×22.0 mm, X80直缝埋弧焊钢管。热煨弯管管径1219 mm×26.4 mm, X80直缝埋弧焊钢管弯制,曲率半径 R=6 D。管道在隧道内采用架空敷设方式,下方为间隔20 m设置的钢筋混凝土墩,上方为镀锌钢板管箍约束,管箍两侧分别有6M20钢制螺栓约束,如图 1所示。

图 1 管道轴线位移及洞口管道悬空

2 原因分析

管道发生位移的原因有以下三点。

(1)隧道内管道采用架空敷设,受到内压、温差等作用,发生较大的轴向应力及变形。

(2)洞口段管道轴向变形补偿能力不足,轴向变形无法释放,导致弯管处发生竖向位移及轴向位移,进而导致管道弯管处应力增加。

(3)洞口埋地段管道覆土回填密实,进一步削弱了管道的变形能力。

根据数值计算,对管道在运营过程中可能存在的最不利工况进行了应力分析,还原了管道在役7~8年间的应力和变形情况,结果表明管道最大当量应力均大于或接近管材屈服强度。当在10.8 MPa工作压力下管道处于较高应力水平,管道组合应力值接近管道允许极限强度,管道的应力安全裕量减小,此时失效风险增加。

3 治理措施

3.1 开挖及回填方案[4]

根据原因分析和数值计算结果,经过经济技术比选,推荐采用隧道外管道开挖释放应力治理措施。后期为保证管道得到自由调整的空间,采用橡胶颗粒回填。

管沟开挖回填工序为:管沟开挖→管沟检验合格→设置浆砌石侧墙→管道焊口和防腐层检验合格→橡胶颗粒回填至管顶→光缆(硅芯管)下沟→橡胶颗粒回填至管顶上方0.5 m→敷设管沟钢筋混凝土盖板→敷设警示带→原土石方回填(回填土压实系数不小于0.85)至地表以上0.3 m→恢复原地貌。

隧道内管道入土端,待管沟施工完毕后,再浇筑混凝土底板。管道穿底板处应保证管道周边留有0.5 m 空隙不浇筑底板,采用橡胶颗粒回填。

3.2 缺陷焊缝套筒加固

应力释放过程中,对管道环焊缝进行了100%射线和100% PAUT(带TOFD)检验,结果2道焊缝不合格,立即采取B型套筒加固措施,套筒采用Q345钢材,规格为350 mm(长度)×45 mm(厚度)。

为加强套筒两侧角焊缝强度,采用30层玻璃纤维增强焊缝补强措施。常温下放置24小时后,用巴氏硬度计(或D型邵氏硬度计)检测胶层硬度,巴氏硬度≥40(或邵氏硬度HD≥70)为合格。

3.3 临时应对措施

本次开挖释放应力方案具有较高的技术难度且应力发展可控性差,为保证治理措施有效、可控、安全,采取以下临时应对措施。

(1)开挖施工过程中,适当降低管道输送压力,最高不超过10.8 MPa。

(2)安排经验丰富的技术专家组和应力分析专家现场指导, 根据前期管道应力分析结果,对洞口外土体约束解除情况下的管道位移趋势、变形规模、应力变化趋势及应力安全裕量做出预判,应对可能发生的不利状况。

(3)施工过程中,在弯头附近提前安装管道应变监测和位移监测装置,动态监测准确及时反映管体反应特征;根据现场情况灵活采取沙袋压覆和固定措施,起到稳定管道变形、应力均匀释放的效果(图 2)。

图 2 管道应力监测及沙袋稳管措施

(4)应力释放完成之后,稳定和缓慢升压,平均升压速率控制在0.18 MPa/h,最快不超过0.50 MPa/h。

4 监测数据分析

从某种程度上说,应力释放治理措施施工过程是根据监测数据进行的动态设计过程。本次根据监测数据分析得出如下结论[5]。

(1)开挖检测过程中隧道两侧锚固墩未发生位移倾覆迹象,监测过程中未发现墩外侧管道应力与开挖施工相关性,表明锚固墩实际限制了管道位移。

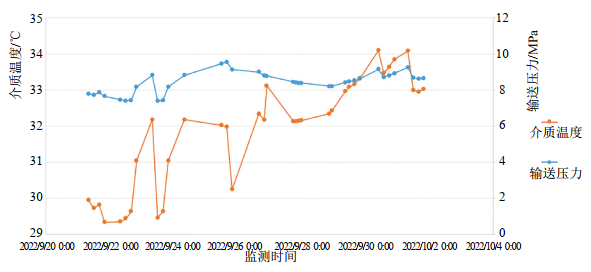

(2)图 3为上游70#阀室输送压力与介质输送温度关系曲线,在应力释放期间输送压力7.38 MPa~9.54 MPa,介质温度29.34 ℃~34.09 ℃,两者之间不存在正相关。

图 3 上游阀室输送压力和介质温度变动关系

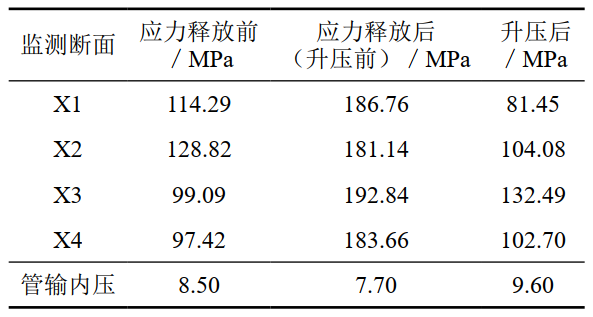

(3)施工过程中,在隧道洞口弯头上下游布置监测点。应力监测结果表明,管输内压对于管道应力变化影响明显。同等压力工况下对比,实施治理措施后管道应力水平得到一定程度的降低,应力安全裕量得以提升,如表 1所示。

表 1 管道监测断面应力安全裕量变化情况

(4)虽然管道应力得到释放,管道竖向和水平变形并没有减小,尤其是当隧道底部土体约束解除之后,在下部叠加弯头位移作用下,更加剧了管道水平位移。监测显示,当管输压力从7.36 MPa升压到9.56 MPa过程中,管段竖向位移拱起501 mm,侧向位移增加51 mm,如图 4所示。

图 4 升压过程中管道位移变形情况

5 结论

(1)释放隧道外土体约束,可以一定程度释放管道应力集中,提高应力安全裕量[6]。

(2)输送压力和介质温度对管道的应力水平和变形情况有较大影响,通过管体自身协调变形均衡管段应力水平是解决问题的关键。

(3)检测发现环焊缝缺陷应及时采取有效的管体加固措施,如B型套筒+复合材料补强。

(4)现场施工中做好临时应对措施,根据管体应力水平监测结果变化情况及时采取灵活对策,保证管道在平缓且稳定状态下完成治理。

参考文献:

[1]Wang, Y.-Y., Liu, M., Zhang, F., Horsley, D., and Nanney, S., 2012, “Multitier tensile strain design models for strain-based design Part I - fundamental basis,” Proceedings of the 9th International Pipeline Conference, Calgary, Alberta, Canada, September 24-28.

[2]帅健.管线力学[M]. 科学出版社, 2010年.

[3]张杰.典型地质灾害下油气管道力学行为研究[D] .西南石油大学,2016年.

[4]中国石油天然气管道工程有限公司[R].西三线西段两沟隧道工程管道整改方案报告,2022年08月18日.

[5]北京科力华安地质灾害监测技术有限公司[R].西气东输银川分公司西三线两沟隧道管道应力释放应力监测总结报告(A版).2022年10月07日.

[6]Guiwu Han, Liyun Cai, Dawei Wang. Discussion on the treatment scheme of pipelines in common anchor pier [M].5th INTERNATIONAL CONFERENCE ON TRAFFIC ENGINEERING AND TRANSPORTATION SYSTEM, Sept 24–26, 2021.

作者简介:韩桂武,工学博士,高级工程师,现从事管道应力分析及岩土工程、地下储油库工程设计及研究工作。联系方式:15081677911,hanguiwu@cnpc.com.cn。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号