天然气管道球阀内漏在线检测方法研究

来源:《管道保护》2022年第6期 作者:任福建 时间:2022-12-22 阅读:

任福建

山东运维中心德州作业区

摘要:天然气管道球阀内漏会带来安全运行风险。通过分析各种阀门内漏在线检测方法,提出利用流量计对球阀内漏量进行测量的方法,实现球阀内漏量测量的量化和直观化,可为阀门维检修、输气工艺调整等提供重要的技术依据,为阀门内漏处理提供实时监测数据,特别是为管道动火作业“单阀隔离”提供重要的理论依据。该方法简便易行,易于推广。

关键词:天然气管道;球阀内漏; 在线测量;流量计

输气管道球阀内漏会给工艺运行带来麻烦,特别是干线截断阀内漏会严重干扰管道动火作业,甚至造成大的经济损失。针对球阀内漏的在线检测方法一般采取定性判断或是定量测量,但各有缺点。本文提出利用流量计测量球阀内漏量的方法,为阀门维检修、输气工艺调整及动火作业提供技术依据。

1 阀门内漏在线检测方法

1.1 阀腔放空法

对于阀腔带有泄放口(排污口或放空口或两者都有)的球阀(以下简称带泄放口球阀),可通过关闭阀门、打开阀腔泄放口放空气体来判断阀门是否内漏。如果阀腔内的气体能够一次性放空至常压,说明阀门无内漏;如果气体一直排放不完,说明阀门内漏或阀门限位不正确。可先调整阀门限位再观察阀门内漏情况。这是最常用的球阀内漏在线检测方法,操作简单易行,但只能定性判断,不能定量检测,现场就地排污或放空天然气存在一定的安全风险[1],特别要做好排污嘴打开后无法完全关闭情况下的应急预案和应急处置。

1.2 工艺判断法

常关阀门可根据阀门后端工艺系统的压力变化来判断阀门是否内漏;如果工艺条件允许,常开阀门可通过关闭阀门后对阀门上游或下游的工艺系统进行放空来判断阀门是否内漏。

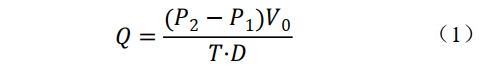

阀门内漏率 Q 按式(1)计算:

式中:P1、P2分别为阀腔和阀门后管线或压力容器初始压力、检查时压力,MPa;V0为阀腔、阀门后管线或压力容器容积,m3;T为时间,h;D为管线公称直径,mm。

这种方法既可以定性检测,也可以定量测量,但定量计算公式基层人员不易掌握应用,涉及参数较多不易获取,现场可操作性差。

1.3 仪器检测法

超声波检测是一种无损检测技术,通过检测超出人耳听觉范围(大于20 kHz)的声波来判断设备状态,阀门内漏产生的湍流超声波被检测仪检测后转化成数值显示出来。超声相控阵检测是一种较为新颖的技术手段,融合超声检测技术与相位阵列控制技术,实现了阀门构成部件检测及阀门泄漏量评估[2]。声发射检测作为一种新型无损检测技术得到广泛应用,阀门泄漏过程中,气体通过缝隙会产生高速喷流噪声并经阀壁传播,利用声发射传感器可检测到这种“应力波”,分析应力波大小即可判断阀门是否泄漏以及泄漏程度。

仪器检测的缺点是抗外界干扰能力不强,对环境噪音比较敏感,同时检测仪器需通过阀门阀体及连接管道进行检测,不适用于埋地球阀检测,且检测仪器价格高昂,不易推广应用。

1.4 阀腔压力检测法

带泄放口球阀,可在泄放口安装压力表观察阀腔压力上升速率或阀腔压差来判断阀门是否内漏及计算泄漏量。根据理想气体状态方程,可计算出阀腔气体在标准状态下的体积V0(温度影响可忽略):

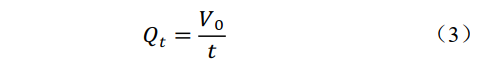

则时间t内的阀门内漏量Qt为:

这种方法可以定量检测球阀内漏量,但涉及阀门关位水容积等参数不易获取,计算公式不易掌握应用,现场可操作性差。

1.5 示踪法

通过在阀门上游注入示踪介质(如氢气等),关闭阀门后在阀腔和下游检测示踪介质,或在阀门阀腔注入示踪介质然后在阀门上下游检测示踪介质,判断阀门内漏情况[3]。此方法需要配备示踪介质和示踪介质检测仪,工艺系统应具备合适的示踪介质注入口和示踪介质检测口。

1.6 流量计法

在球阀泄放口安装流量计,计量阀腔流出的气体量来确定阀门内漏量[4],优点是测量设备现场抗干扰能力强、测量数据准确、便携易操作,可第一时间得知阀门内漏泄漏量,真正实现阀门内漏测量的量化和直观化。缺点是只能对带有泄放口的阀门进行测量,因流量计量程范围和压力等级不同,可能需要准备不止一台流量计。

由于泄放后期泄放压力会变小且可控,推荐选用超声波流量计,精度不低于1.5,见图 1。量程上限根据阀门内漏量经验值并参照阀门内漏影响仿真模拟计算结果设定(如,DN1000球阀内漏且向下游泄漏量为25 m3/h左右时,经过24 h,球阀下游1 km处的天然气浓度为0.5%左右。此时球阀下游管段内的天然气已置换成常压氮气);量程下限尽可能小。

图 1 测量中的超声波流量计示例

2 输气站场球阀内漏判断及测量

采用流量计法判断阀门上下游哪一个阀座发生内漏,则需要对阀门下游(或上游)管段/容器放空。如将阀门下游管段/容器的气体放空至常压(阀门上游压力保持不变),观察流量计读数,如果较前次测量的阀门上下游阀座总内漏量小,说明阀门下游阀座有内漏,此时读数即阀门上游阀座内漏量,读数减少的量是阀门下游阀座内漏量;如果读数不变,说明阀门下游阀座无内漏,读数为阀门上游阀座的内漏量。设计专用卡具(图 2)或接口连接到排污嘴或放空口上,将排污嘴/放空口排出的气体引出来,再通过管路连接到流量计上,从而实现对阀门内漏量的测量。

图 2 阀门排污嘴/放空口专用卡具

测量步骤如下:阀门上下游工艺系统内的气体不放空,关闭球阀,手动打开阀腔排污嘴将污物排放干净。继续放空阀腔气体,如果气体一直排放不完,说明阀门发生内漏,需要测量内漏量。关闭排污嘴,安装专用卡具及流量计,再缓慢打开排污嘴使气体进入流量计进行计量。控制排污嘴开度使气体流量不超过流量计量程,必要时更换更大量程流量计。待排污嘴全开、流量计读数稳定后,记录此读数即为阀门总内漏量。关闭阀腔排污嘴,拆卸流量计,打开球阀,恢复工艺流程。

3 天然气管道干线截断阀(埋地球阀)内漏检测

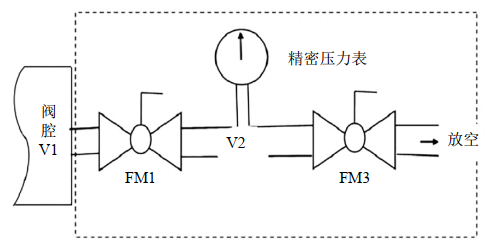

天然气管道干线截断阀(埋地球阀)阀腔泄放管线已引至地面,通过截断阀或排污嘴进行泄放控制,流量计可接入截断阀出口(图 3)或通过专用卡具连接到排污嘴上进行计量。

图 3 埋地球阀阀腔泄放管线示意图

内漏检测前征得调度同意,打通球阀旁通管路,全关球阀。条件允许时,先通过阀腔排污管线将阀腔内的污物彻底排放干净,有利于后续对泄漏气体进行计量。打开阀腔放空阀人工放空,如果气体能放空至常压,说明阀门上下游阀座均无内漏;如果阀腔气体一直排放不完,则说明阀门内漏。

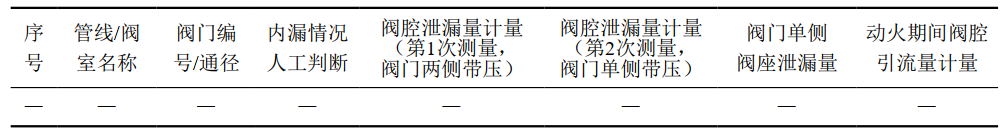

关闭阀腔泄放口,在放空管线出口安装接头及流量计,流量计出口连接大气。缓慢打开阀腔放空阀使气体流入流量计进行计量,控制放空阀开度使流量不超过量程,必要时更换更大量程的流量计。待放空阀全开、流量计读数稳定后,记录此读数为第1次测量结果,即阀门上下游阀座总内漏量,记入干线球阀内漏检查表(表 1)。关闭阀腔放空阀,拆卸流量计,打开球阀,关闭旁通管路,恢复工艺流程。

表 1 干线球阀内漏检查表示例

经第1次测量的球阀,检查确认球阀处于关闭状态,球阀下游(或上游)管段放空。打开阀腔泄放口放空,直至泄放口全开、放空气流稳定为止,关闭泄放口,在放空管线出口安装接头及流量计,重复前述步骤,记录流量计读数为第2次测量结果,记入表 1。比较前后2次测量结果,如果数值不变则说明只有阀门上游阀座内漏,第2次测量结果为其泄漏量,如果数值减少则说明阀门上下游阀座均内漏,第1次测量结果减去第2次测量结果的差值是阀门下游阀座泄漏量。需要注意的是,如果对阀门进行了注清洗液、密封脂等维护操作减轻或消除了内漏,则第2次测量结果就不能再作为对比依据。

管道动火作业前,干线所有涉及阀门进行内漏检查,对确认发生内漏的阀门进行在线测量,根据阀门内漏测量结果,实施动火作业“单阀隔离”。动火作业期间,对阀腔放空气体进行连续测量,以便实时掌握气体压力变化情况。动火作业结束后,关闭阀腔放空阀,拆卸流量计,恢复工艺流程。

4 结论

目前,针对天然气球阀内漏检测和判断的理论研究较少,可提供的依据不足,阻碍了其技术发展。现有在线检测方法各有缺点,可操作性不强。本文提出的流量计法,另辟蹊径,简洁实用,配合工艺系统调整即可第一时间准确判断阀门是否内漏,在线计量阀门泄漏量,避免了计算带来的不确定性,为动火等各种管道打开作业提供强有力的技术支撑,确保安全生产。计量设备测量准确、易于操作、便于携带,非常值得推广。

参考文献:

[1]张思杨.长输天然气管道大口径球阀内漏故障分析与检测方法探讨[J].价值工程,2016,25:178-180

[2]林浩.阀门内漏简易判断及分级处置[J].城市建设理论研究,2014(14):11330-11332

[4]张海龙. 综述长输管道阀门内泄漏在线检测的几种方法 [J]. 科学管理,2020(7):230-231.

[5]赵英武,邓育江. 阀门在线检测技术在石油化工装置中的应用前景 [J]. 技术与应用,2007(9):41-43.

作者简介:任福建,1978年生,研究生学历,高级工程师,从事输油气生产设备维检修工作。联系方式:13605346683,395713510@qq.com。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号