超低流速管道漏磁内检测试验与应用

来源:《管道保护》2022年第1期 作者:张东杰 时间:2022-2-9 阅读:

张东杰

中油管道检测技术有限责任公司

摘要:管道漏磁内检测是保证油气管线安全运行的重要手段,在超低流速管道内开展内检测,由于漏磁检测器运行速度过慢会严重影响检测数据质量。为此,研发了具备新型探头的漏磁检测器进行了超低流速管道内检测试验,经实际应用表明检测数据可满足要求。

关键词:管道内检测;漏磁检测;超低流速;特征峰值

管道漏磁内检测是保证油气管道安全运行的重要手段和有效措施。通过定期内检测作业,可以全面了解整条管线的腐蚀、变形等状况,及时对管道进行维护,达到保证管道完整性和长期安全平稳运行的目的。由于漏磁内检测器数据采集的最佳运行速度区间为0.5 m/s~3.0 m/s,当管线介质流速低于0.5 m/s(超低流速)时,将影响检测数据质量。为此,研发了超低流速管道检测技术,并开展了试验。

1 技术方案

1.1 检测器探头设计优化

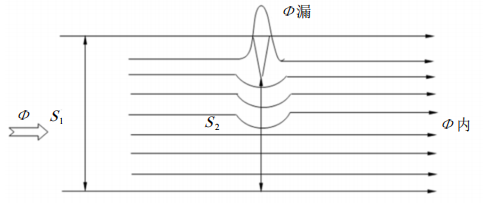

(1)漏磁检测基本原理。线圈式漏磁检测器进行管道缺陷检测的基本原理是管壁被检测器自身所携带的强磁体磁化,当管壁存在缺陷时,管壁内的磁力线被缺陷阻隔,缺陷处的磁力线发生畸变,一部分磁力线泄漏出管壁内外表面形成漏磁场(图 1)。当检测器探头传感器内的线圈贴着管道表面扫查时,缺陷产生的漏磁场会引起穿过线圈磁通量的变化,从而线圈中会产生感应电动势形成缺陷信号。感应电动势的大小与穿过闭合电路的磁通量变化的快慢有关系:

E = nΔΦ/Δt (1)

式中:E为感应电动势,V;n为线圈匝数;ΔΦ为磁通量,Wb;Δt为时间,s。当检测器运行速度慢时,Δt增大,若E不变,则可以增加n或ΔΦ,即增加探头内线圈的匝数或在线圈内部放置矽钢片。

图 1 漏磁原理

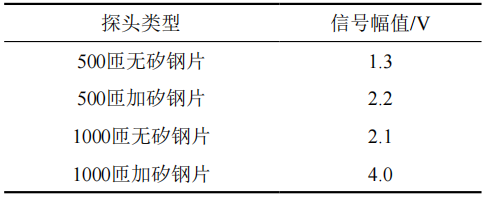

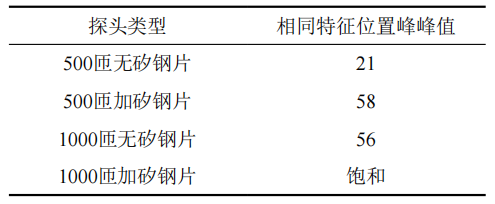

(2)试验分析。①线圈匝数与矽钢片对缺陷信号捕捉强度的影响。分别制作500匝线圈和1000匝线圈无矽钢片探头,以及500匝线圈和1000匝线圈加矽钢片探头,对四种探头施加同一低速移动缺陷漏磁场,观察其所捕捉到的模拟缺陷信号幅值,试验结果见表 1。表 1结果表明,通过增加线圈数量或添加矽钢片可以提高线圈式探头在低速条件下捕捉缺陷信号的强度,并且两种方式结合对于信号捕捉有叠加增强效果。但过度增大缺陷信号强度会出现饱和现象,从而无法对缺陷进行量化。为进一步确定检测器探头合理结构,应用某国家工程实验室漏磁检测器直线试验台,模拟探头采集管道缺陷和焊缝信号,比较相同特征位置峰峰值。②管道缺陷和焊缝信号相同特征位置峰峰值对比。从表 2试验结果可以看出,1000匝加矽钢片探头信号达到饱和,故不可取;500匝加矽钢片和1000匝无矽钢片探头信号拾取能力比500匝无矽钢片提高了一倍,但是500匝加矽钢片探头加装因矽钢片尺寸误差对信号的偏差影响较大,并且加装矽钢片后探头整体重量增加较多,在运行距离较长的情况下,容易导致探头磨损加剧,而1000匝无矽钢片探头的个体统一性更好控制,故最终方案选用1000匝无矽钢片探头。

表 1 不同探头类型缺陷信号捕捉强度试验结果

表 2 管道缺陷和焊缝信号相同特征位置峰峰值结果

1.2 牵拉试验

(1)探头制作与安装。批量加工制作选定的1000匝无矽钢片探头,并安装到优化后的直径610 mm漏磁检测器上,进行整体联调。

(2)牵拉试验设计。在某管道检测器牵拉试验中心开展了优化探头的漏磁检测器牵拉试验。漏磁检测器主探头与ID/OD探头均采用了线圈形式。采用与被检测管道相同的管材,9.5 mm、11.9 mm两种壁厚钢管。在管材上预制人工缺陷121处,涵盖内外部坑状缺陷、普通缺陷、周向凹沟、轴向凹沟等缺陷类型。布管完成后分别以0.1 m/s、0.2 m/s的速度牵拉漏磁检测器10次(牵拉5次后将管道翻转180°再牵拉5次)。

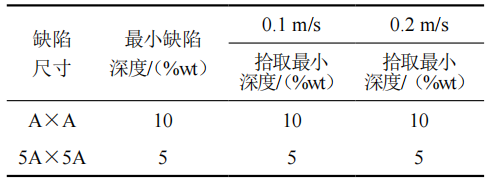

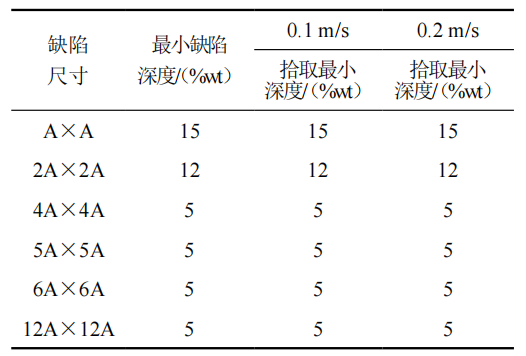

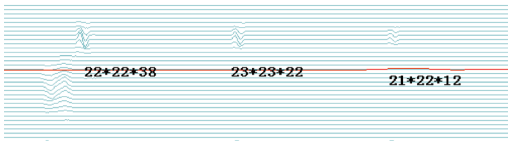

(3)牵拉试验结果。数据分析结果显示121处缺陷点均采集到信号,里程定位精度0.7‰,周向位置准确,主探头信号良好,在不同壁厚的管段上对各种类型的最小缺陷拾取能力如表 3、表 4所示。可以看出,该设备对坑状金属损失(2A×2A)的检测阈值为12 %wt;一般金属损失(4A×4A)的检测阈值为5 %wt。11.9 mm壁厚钢管最小缺陷A×A、2A×2A的信号全部能够拾取到(图 2、图 3)。以上牵拉试验结果表明,经过改造的漏磁检测器,在0.1 m/s~0.2 m/s超低速条件下,能够成功拾取管道上的小缺陷信号。

表 3 9.5 mm壁厚钢管最小缺陷拾取能力

表 4 11.9 mm壁厚钢管最小缺陷拾取能力

图 2 壁厚11.9 mm 钢管A×A缺陷拾取情况

图 3 壁厚11.9 mm钢管 2A×2A缺陷拾取情况

1.3 模型建立与软件开发

(1)缺陷三维尺寸量化模型建立。管道漏磁检测的关键环节是建立反映相应漏磁场信号和缺陷尺寸的量化模型,以确定漏磁信号特征与缺陷特征之间的关系,缺陷量化模型的优劣决定了管道检测报告的可信度。对牵拉试验中获得的121处不同缺陷类型的数据结果进行处理,结合有限元分析法、回归分析法并聘请多位专家辅以人工经验,汇总分析共计10万公里内检测开挖校验结果,构建了新的缺陷三维尺寸量化模型。缺陷量化模型的长度、宽度、深度误差在±10 %wt以内的精度指标达95%以上,超过目前国内外通用的90%指标;缺陷检测和识别概率达到95%,高于国际上通用的90%指标。据此可以更加精准的对缺陷点管道进行剩余寿命评价,提高用户维修准确率,降低维修成本。

(2)缺陷点剩余强度模型建立。参考ASME B31G―2012中管道剩余寿命计算方法建立了缺陷点剩余强度模型。以该模型为基础,给出不满足当前完整性管理要求需要立即维修的金属损失缺陷点,结合管道腐蚀增长率统计分析和运营条件对管道剩余寿命进行预测。据此确定管道缺陷的维修次序,制定合理的维护维修计划。

(3)用户软件。开发的配套用户软件具有三大功能:可以实现检测数据、分析查询结果与各种统计图表间的相互调用;具备开挖作业单自动输出功能,为用户自动生成任意缺陷的开挖信息,提供全面、准确、直观的开挖定位信息;可以全面查看检测结果、原始检测数据,快速查询各种功能图表及按条件检索分析结果。

2 实施效果

应用改造后的610 mm漏磁检测器对某原油管线实施内检测作业,其中单一管段最长距离280 km,最长运行时间547 h,运行最低速度0.139 m/s,漏磁检测器收出后机械体完整,探头采集信号状态正常,检测数据完整。

根据检测数据分析,选取4处开挖验证点,现场开挖验证结果见表 5。

表 5 检测结果与现场开挖验证结果对比

对比4处开挖验证点,深度误差分别为0.1%、1.0%、5.0%、0.8%,均远小于10%,缺陷深度检测结果符合验收要求;缺陷长度与宽度检测结果与现场测量结果一致,符合验收要求;缺陷点最大偏差15°,符合验收要求。

改造后的漏磁检测器突破了以往最低运行速度不能小于0.5 m/s的限制,成功应用到苏丹三段原油超低流速管道内检测作业中,现场开挖验证结果与漏磁检测器检测结果一致。

3 结语

具备新型探头的漏磁检测器经现场超低流速工况检测作业中应用,采集的数据质量达到要求,检测结果与现场开挖验证结果基本一致。可应用于超低流速工况管道漏磁检测作业中。

作者简介:张东杰,1987年生,硕士研究生,工程师,现主要从事管道内检测工作,联系方式:15954083988,771313297@qq.com。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号