油气管道剩余强度评价方法对比研究

来源:《管道保护》2022年第1期 作者:戴政 时间:2022-2-9 阅读:

戴政

西安西北石油管道有限公司

摘要:为了确保油气管道在服役期间的安全运行,使用合适的方法评价管道剩余强度就显得十分重要。分析对比了ASME B31G―2012、DNV-RP-F101、PCORRC、SY/T 6151―2009、API-579等国内外方法及有限元分析法,总结了各方法的异同点和局限性,进行了各评价方法关于缺陷长度的保守性对比。结果表明:流变应力随着钢级增高而增大;当缺陷长度小于某一数值时,膨胀系数会随着缺陷长度增加而增大;当缺陷长度小于或大于某一数值时,各种方法的评价保守性从低到高不同。研究结论为工程管理人员选取管道剩余强度评价方法提供了参考。

关键词:管道剩余强度;评价方法;膨胀系数;缺陷长度;保守性对比

油气管道运行期间极易受到内部与外部双重腐蚀,造成壁厚减薄、管道剩余强度降低,影响管道安全[1]。为了有效评价管道剩余强度,国内外研究机构提出了多种评价方法,较为经典的有ASME B31G―2012、DNV-RP-F101、PCORRC、SY/T 6151―2009、API-579等选用方法,以及众多学者提出的有限元分析方法[2-3]。由于流变应力是根据实际材料的应变硬化效应而定义的虚拟屈服压力[4],本文将各方法中所使用的屈服强度或抗拉强度定义为流变应力,对各种油气管道剩余强度评价方法的参数选取以及剩余强度计算结果进行分析对比,并通过计算结果与爆破压力的差值验证各方法的保守性强弱,以此说明各种方法的异同点与保守性,为工程管理人员选取油气管道剩余强度评价方法提供参考。

1 剩余强度评价方法

ASME B31G―2012规定可选取国际上认可的三种流变应力,并采用了Benjamin A.C、Andrade E.Q以及Freire J.L.F等学者最新的研究成果:相邻腐蚀缺陷轴向间距和环向间距均小于3倍壁厚时,相邻腐蚀缺陷相互影响;否则相邻腐蚀缺陷之间没有影响[5]。虽然该版本较之前的评价结果更加精确,具有更高的工程实践价值,但仍存在一些局限:①对于部分钢级,未规定工程人员如何选择适当的流变应力进行评估;②由于将有相互影响作用的众多缺陷看成一个整体,该方法只需要两个参数(缺陷长度和深度)来进行评价,无法准确反应缺陷对管道强度的影响。

DNV RP-F101不仅考虑了内压作用,还考虑了管道所受的轴向和弯曲载荷[6],对膨胀系数修正后,在许用应力法中,采用抗拉强度作为流变应力进行管道剩余强度的计算公式。该方法由于开发数据库较新,保守程度低,应用越来越广泛。

PCORRC是Stephens采用有限元仿真得到的一种评价方法[7],该方法使用抗拉强度和膨胀系数计算管道剩余强度,将相邻腐蚀缺陷视为孤立腐蚀缺陷进行评价,但是没有给出管道腐蚀缺陷相互作用的具体准则供使用人员参考。

SY/T 6151―2009采用蚀坑深度、蚀坑轴向、环形长度等参数计算,将管道剩余强度分为三类,以便采取相应措施进行处理。将最小屈服强度极限定义为流变应力,采用最大剪切力屈服强度理论计算管道剩余强度[8]。和ASME B31G不同的是:①该方法规定当缺陷长度L大于管道外径D时,取D;②该方法指出相邻腐蚀坑之间未腐蚀区域的纵向长度小于25 mm时,环向最小长度小于6倍壁厚时,均可将相邻腐蚀坑当做同一腐蚀坑处理,由于忽略了相邻蚀坑之间的相互作用,所以无法精确评价管道剩余强度。

API-579方法在ASME B31G的基础之上,考虑了相邻缺陷和附加载荷的影响,建立了油气管道缺陷尺寸、管道参数以及承压能力之间的关系,从而一定程度上改善了ASME B31G中所存在的问题,其将流变应力定义为材料的最小屈服强度来进行管道剩余强度的计算[9],此方法将腐蚀缺陷分为均匀腐蚀、局部腐蚀、点蚀三类,但并没有给出明确的定义加以区分。

由于油气管道所受载荷的复杂性,以上方法均有局限,随着计算机技术的发展,众多研究者针对这个问题提出了有限元分析法,考虑不同载荷的耦合作用,借助ANSYS软件对管道缺陷部分进行建模,使其更加接近实际,从而实现对管道剩余强度较为精确地评价[10]。但此方法建模分析过程较为复杂,而且由于没有推荐使用的公式,远不如以上方法使用方便,所以本文主要围绕上述五种方法展开讨论。

2 参数选取对剩余强度计算结果的影响

2.1 流变应力

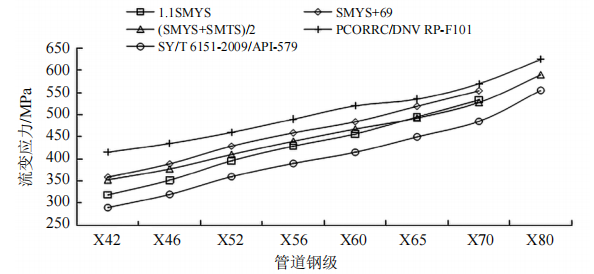

引起管道剩余强度评价结果差异的主要原因是由于各方法中流变应力的选值不同,而流变应力与管道性能参数有关,故选择X42―X80之间8种不同钢级管道的性能参数进行计算,见图 1。

图 1 流变应力随钢级变化图

由图 1可知,上述五种方法中涉及的流变应力均随着管道钢级的增高而增大。需要说明的是, ASME B31G规定X80管道只能使用(SMYS+SMTS)/2来计算流体应力,所以图 1中无X80管道的其他流变应力值。

2.2 膨胀系数

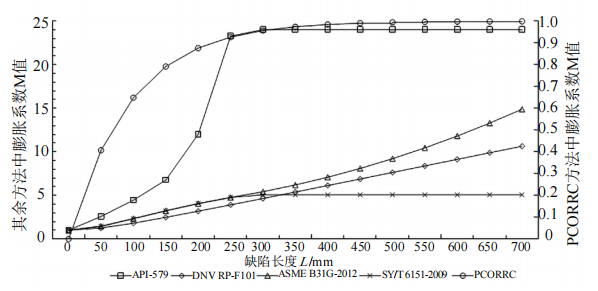

采用文献[11]中的数据进行分析,分别使用ASME B31G―2012、DNV RP-F101、PCORRC、SY/T 6151―2009、API-579来对比腐蚀长度L对膨胀系数M的影响,如图 2所示。

图 2 不同方法中膨胀系数M随缺陷长度L变化分析图

由图 2可知,ASME B31G、PCORRC以及DNV RP-F101中膨胀系数M均随着缺陷长度L的增大而增大,但PCORRC中M的计算值只会无限趋近于1;对于API-579和SY/T 6151―2009,当L小于某一个值时,M会随着L的增加而增大,当大于该值时,M 随 L不再发生变化,这是由于API-579规定λ最大取20,SY/T 6151―2009规定当L大于管道外径D时,L取D值计算引起。

3 评价方法的保守性分析

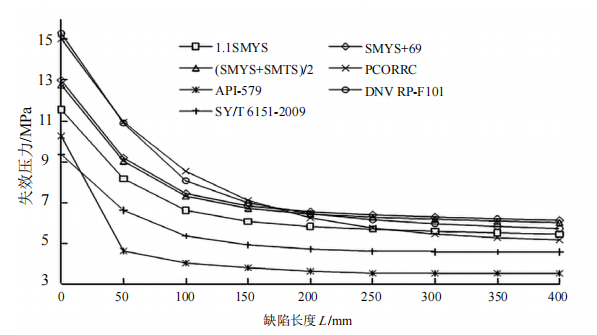

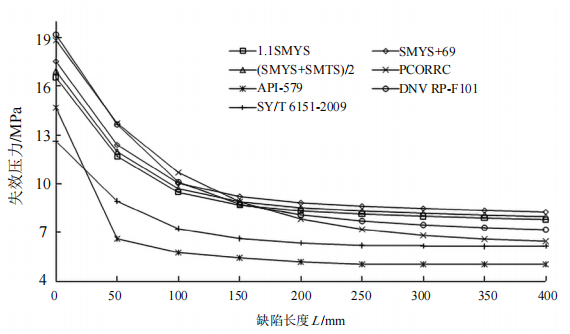

通过对以上五种方法进行分析,可得出流变应力和膨胀系数的选取必然会引起管道剩余强度评价结果的不同,因此我们有必要探究不同方法对管道剩余强度评价的影响,故选取低强度钢X42、中强度钢X60、高强度钢X80三种管道进行以上五种方法随缺陷长度变化的评价保守性对比分析,如图 3―5所示。

图 3 X42管道失效压力随缺陷长度L变化图

图 4 X60管道失效压力随缺陷长度L变化图

图 5 X80管道失效压力随缺陷长度L变化图

由图 3―5可知,无论低中高强度钢管道,当缺陷长度小于某一值时,上述五种方法的评价保守性从低到高依次为DNV RP-F101、PCORRC、ASME B31G-2012、SY/T 6151-2009、API-579;大于该值时,对于X42管道,评价保守性从低到高依次为ASME B13G(SMYS+69)、ASME B31G[(SMYS+SMTS)/2]、DNV RP-F101、ASME B31G(1.1SMYS)、PCORRC、SY/T 6151-2009、API-579,对于X60、X80管道,评价保守性从低到高依次为B31G、DNV RP-F101、PCORRC、SY/T 6151-2009、API-579。可以得出,在ASME B31G评价方法中,选用不同的流变应力会导致其保守性与DNV RP-F101保守性比较结果的不同。

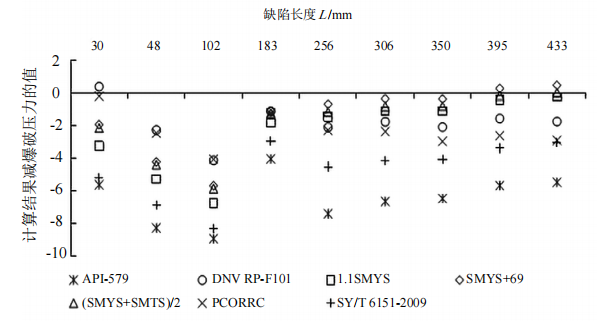

同时将各方法对于不同钢级管道的计算结果与实验爆破压力相减,其差值随缺陷长度变化如图 6所示。

图 6 各方法计算结果与爆破压力差值随缺陷长度L变化图

通过图 6,我们可以得出各方法计算的失效压力大多数都低于实验爆破压力,均可满足生产安全需要,且与图 3―5结论基本一致。总体来说,当缺陷长度大于该值时,评价方法的保守性从低到高依次为ASME B31G、DNV RP-F101、PCORRC、SY/T 6151―2009、API-579。若使用API-579方法评价管道,对于在役时间较短的管道,可能会造成管材浪费等问题,但对于年久失修的老管道来说,API-579无疑是最安全的一种评价方法。

4 结论

(1)以上五种方法中所使用的流变应力均与管道性能参数有关,且随着钢级增高而增大;当缺陷长度小于某一数值时,膨胀系数会随着缺陷长度增加而增大,超出这一数值后,API-579和SY/T 6151―2009中膨胀系数会保持一定。

(2)当缺陷长度小于某一数值时,上述五种方法的评价保守性从低到高依次为DNV RP-F101、PCORRC、ASME B31G-2012、SY/T 6151―2009、API-579;大于该值时,总体来说评价方法的保守性从低到高依次为B31G、DNV RP-F101、PCORRC、SY/T 6151―2009、API-579。

(3)进行评价时可根据检测出的管道缺陷长度,结合管道使用年限、维修次数等,选用保守性适当的评价方法。

参考文献:

[1]温庆伦,李霄,张城举. 含腐蚀坑连续油管弯曲作用时的剩余强度评价[J]. 热加工工艺,2016(12):71-73.

[2]顾晓婷,王秋妍,孙萍萍,等. 油气管道剩余强度评价方法适用性研究[J]. 中国安全生产科学技术,2016,12(12):105-109.

[3]侯培培,李新梅,梁存光. 腐蚀缺陷参数对油气管道剩余强度的影响[J]. 铸造技术,2017(1):103-106.

[4]青松铸,范小霞,阳梓杰,等. ASME B31G-2012标准在含体积型缺陷管道剩余强度评价中的应用研究[J]. 天然气工业,2016,36(5):155-121.

[5]彭世金,汤海平,丁雅萍,等. 管道腐蚀安全评价模型特性研究[J]. 中国安全生产科学技术,2015(3):172-178.

[6]帅健,张春娥,陈福来. 腐蚀管道剩余强度评价方法的对比研究[J]. 天然气工业,2006,26(11):122-125.

[7]Duan Q Q, Qiu J W, Wang J L, et al. Parameters Analysis of Remaining Strength Assessment of Pipeline with Corrosion Defects[J]. Pressure Vessel Technology, 2013,30(01): 20-23+30.

[8]国家能源局.SY/T6151-2009钢质管道管体腐蚀损伤评价方法[S].北京:石油工业出版社,2009.

[9]何东升,郭简,张鹏. 腐蚀管道剩余强度评价方法及其应用[J]. 石油学报,2007,28(6):125-128.

[10]陈严飞,董绍华,敖川,等. 含单腐蚀和群腐蚀缺陷高强钢管道失效压力[J]. 船舶力学,2018(1):73-79.

[11]Ma B, Shuai J, Liu D, et al. Assessment on failure pressure of high strength pipeline with corrosion defects[J]. Engineering Failure Analysis, 2013, 32(9):209-219.

作者简介:戴政, 1995年生,西安石油大学油气储运工程硕士研究生毕业,现从事管道维抢修、油气管道运行等工作。联系方式:13088987401, xsydz1995@163.com。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号