油气管道修复用新型复合材料增强套筒研究

来源:《管道保护》2022年第1期 作者:范玉然 王琳 李青青 时间:2022-2-17 阅读:

范玉然1 王琳1 李青青2

1.中国石油天然气管道科学研究院有限公司;2.西安西北石油管道有限公司

摘要:针对在役油气管道修复现状,提出一种油气管道用新型复合材料增强套筒及配套施工工艺技术,优选出E级玻璃纤维双向织物和环氧树脂组成的复合材料作为增强套筒的材料,基于基体屈服许用应力设计方法,采用真空灌注工艺施工。该修复技术有效弥补了钢制环氧套筒和复合材料修复方法应用中的不足,为相关作业提供借鉴。

关键词:环焊缝;新型复合材料;增强套筒;管道修复

在管道不停输情况下,采用换管方式进行大口径、高压力输气管道缺陷修复极具挑战性。国内目前应用最多的是套筒修复技术和纤维复合材料修复技术。但前者施工复杂,焊接操作难度大;后者施工工艺繁琐,质量稳定性较差。为克服前述修复方式弊端,笔者提出一种新型复合材料增强套筒(以下简称复材套筒)修复技术,能够有效简化施工步骤、降低施工难度。国外澳大利亚、马来西亚等国家在这方面的研发应用已经取得了一定进展。

1 复材套筒选材及性能测试

1.1 材料筛选

复材套筒所用材料主要包括增强纤维与树脂基体。增强纤维有玻璃纤维、碳纤维、芳纶纤维等,玻璃纤维具有显著的经济优势,确定采用E级玻璃纤维双向织物作为复材套筒的增强材料。树脂基体常用酚醛树脂、不饱和聚酯树脂和环氧树脂,环氧树脂性能优异,故选用双酚A类环氧树脂和脂肪族多胺类固化剂组成的环氧树脂体系。

1.2 性能测试

为验证E级玻璃纤维双向织物和环氧树脂体系组成的复合材料是否满足修复需求,对优选出的材料进行铺层试验,制备小型试样后对纤维和树脂的适配性、复合材料的力学性能等进行了测试。

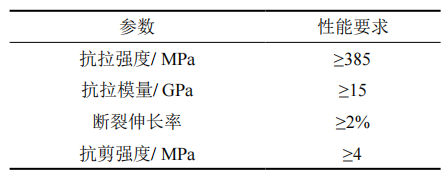

根据材料性能测试结果和铺层试验力学性能检测结果,最终确定了复材套筒材料性能指标,如表 1所示。

表 1 复材套筒材料性能指标

2 复材套筒设计方法研究

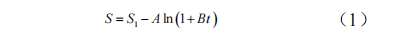

研究采用基体屈服许用应力设计方法。针对选定的复材套筒材料,首先进行小型试样加速老化试验,测得不同老化时间下对应的材料剩余强度。使用简化剩余强度寿命预测模型,对测得的试验结果进行数据拟合,得到针对选定材料的剩余强度寿命预测公式:

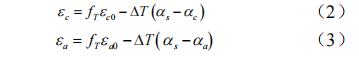

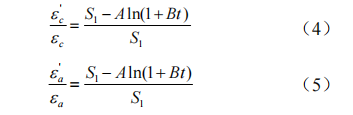

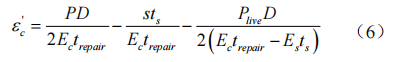

根据ASME PCC-2–2015 (Revision of ASME PCC-2–2011)规定,使用下式计算复合材料环向许用应变εc 和轴向许用应变εα:

其中:

对复合材料进行修正后环向许用应变ε'c 和轴向许用应变ε'α分别为:

对于环向应力修复,复材套筒的设计厚度trepair由下式计算:

对于轴向应力修复,复材套筒的设计厚度trepair由下式计算:

对于环向应力修复和轴向应力修复,复材套筒的轴向最小宽度L由下式计算:

式中L为复材套筒轴向最小宽度,mm;Ldefect为缺陷轴向宽度,mm;Ltaper为复材套筒边界斜坡宽度,mm;Ltaper为最小值,取5;t为管道壁厚,mm。

该设计方法考虑了复合材料在实际老化过程中产生的性能衰减,其保守性也能够确保实现缺陷管道的补强修复效果。

3 有限元模拟分析

对复材套筒修复结构建模进行有限元模拟分析。通过模拟修复结构在内压载荷和弯曲载荷下的受力情况和失效模式,分析复材套筒的修复性能。试验所用管材为管径1219 mm×18.4 mm 的X80钢管,总长12 m。在管体上构建相应的金属损失缺陷来分析管体应力应变的变化规律。

3.1 内压载荷模拟结果

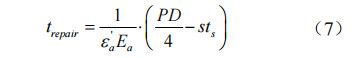

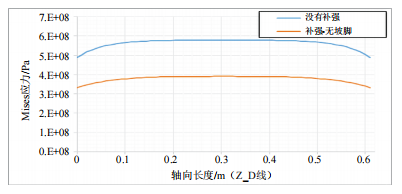

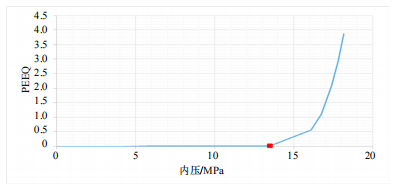

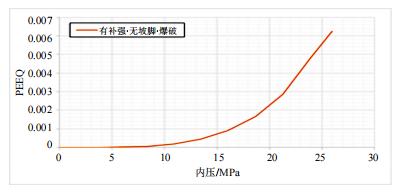

对于仅受内压载荷的管道,在有限元分析中管道两侧采用强制位移约束(完全固定),管体内部施加压力边界条件,压力分为两类工况,一类是工作压力12 MPa,另外一类持续增压直到爆破,以此来分析爆破情况下的缺陷补强效果,应力应变分析见图 1、图 2。

图 1 12 MPa内压下管道轴向及环向应力应变比较(左为轴向,右为环向)

图 2 爆破状态下有无补强的管道塑形应变分析(左为无补强,右为有补强)

(1)在管道设计压力12 MPa下,有无修复补强的管道均未发生失效,但是复材套筒修复结构明显降低了管道缺陷处的应力。此外,填充腻子的受力情况表明复材套筒修复结构处于安全范围内,即对管道进行了有效补强。

(2)在爆破压力试验中,如果没有补强,13.46 MPa内压下缺陷塑性应变突变,管道爆破;但是在复材套筒的增强下,缺陷塑性应变只有0.02%,非常安全;在压力达到23.84 MPa时,管道发生整体爆破,但缺陷内部的应变也远远没有达到爆破塑性应变。说明复材套筒对缺陷钢管起到了有效的补强作用。

3.2 弯曲载荷模拟结果

弯曲载荷下有限元模拟修复结构的试验结果显示:同规格不含缺陷的钢管最大承载弯矩为12.80×106 N·m,含缺陷未修复钢管最大承载弯矩为10.84×106 N·m,而复材套筒修复后的最大承载弯矩为12.34×106 N·m,与不含缺陷钢管的最大承载弯矩基本一致,进一步验证了复材套筒对缺陷管道在弯曲载荷下起到了有效的补强作用。

有限元分析结果表明,复材套筒对缺陷管道起到了良好的环向补强和弯曲补强修复作用,验证了复材套筒用材料性能指标以及结构设计方法的有效性和安全性。

4 复材套筒施工工艺研究

4.1 施工工艺流程

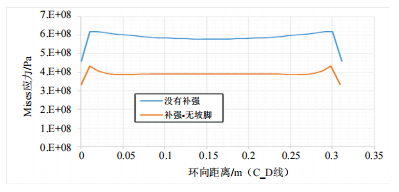

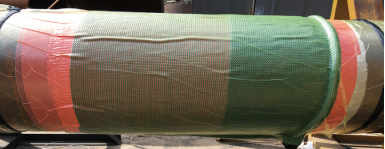

提出基于真空灌注工艺的复材套筒修复施工工艺,主要施工流程:修复材料准备及进场检验→管体表面处理→缺陷填充修补→涂刷底漆→贴密封胶条→干纤维束/布缠绕→固定引树脂导管与抽气导管→铺密封膜→抽真空导胶→树脂固化→检测。通过管径323 mm、508 mm和1219 mm三种管道修复施工工艺模拟试验(图 3),确认纤维织物缠绕是复合材料增强套筒施工的关键技术环节,尤其针对大尺寸复材套筒结构,纤维缠绕方式和预紧力大小直接影响复材套筒的成型质量。

图 3 复材套筒钢管修复施工工艺模拟试验

4.2 施工质量验收标准

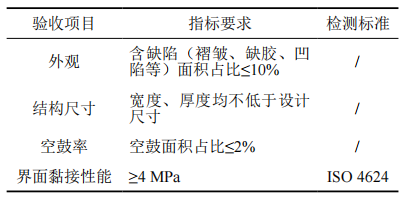

提出复材套筒修复施工质量验收指标,包括外观、结构尺寸、空鼓率及界面黏接性能,用以指导现场施工,控制修复结构施工质量,如表 2所示。

表 2 复材套筒修复施工验收指标

5 爆破试验

为实际验证复合材料增强套筒的环向修复性能,选择复材套筒修复结构进行水压爆破试验。试验所用管材为管径1219 mm×18.4 mm 的X80螺旋钢管,缺陷尺寸为300 mm(轴向长度)×50 mm(环向长度)×7.4 mm(深度),采用铣床加工。

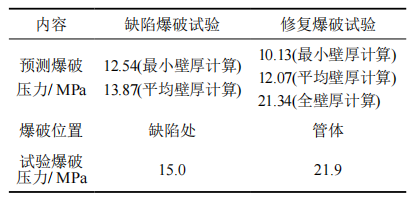

表 3所示为环焊缝含金属损失缺陷钢管与缺陷修复钢管根据缺陷尺寸计算预测爆破压力与试验爆破压力对比,可见两根钢管材质、焊材焊接工艺均相同的情况下,修复钢管爆破压力远高于缺陷钢管,且爆破位置位于管体非缺陷区域,其缺陷深度也高于未修复钢管,表明缺陷修复后钢管的承压能力明显提高。

表 3 含缺陷钢管与修复钢管的爆破压力对比

为进一步分析复材套筒的修复效果,还对缺陷部位及管体位置的环向应变进行了对比,结果显示,复材套筒对缺陷部位的应变抑制效果明显,对套筒下管体环向应变也具有一定抑制作用。

由此得出,采用复材套筒修复后的缺陷管道在设计压力下保压未发生泄漏,在继续加压后于完整管体处爆破,表明该修复技术恢复了含缺陷管道的承压能力。此外,也验证了提出的复材套筒施工工艺和验收指标可保证管道修复结构的施工质量。

6 结论

研究了油气管道用新型复合材料增强套筒修复技术,优选出制备复合材料增强套筒的材料,建立了复合材料增强套筒设计方法。该修复技术能够代替目前常用的环氧套筒和纤维复合材料修复技术,实现高效、可靠、便捷、适用性广泛的缺陷油气管道修复应用。

作者简介:范玉然,1979年生,硕士研究生,高级工程师,部长,2007年至今一直从事管道材料与完整性研究工作,联系方式:13832683655,fanyr1226@163.com。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号