某输油站埋地管道腐蚀检测分析与对策

来源:《管道保护》2022年第2期 作者:赵志涛 武锴 周炜彬 彭永宁 王春娟 时间:2022-4-15 阅读:

赵志涛 武锴 周炜彬 彭永宁 王春娟

国家管网集团西南管道兰州输油气分公司

摘要:长输管道工艺站场埋地管道采取合理的防腐措施外加阴极保护设施,加强设计和施工环节管控,定期开展腐蚀检测和评价,发现问题及时消除,能有效防止其腐蚀穿孔等问题。以某成品油和原油管道合建站埋地管道腐蚀检测结果为依据,分析了腐蚀产生的原因,进行了综合性治理,取得了良好的效果。由此提出了预防性控制措施,对做好工艺站场埋地管道安全管理工作具有一定的指导意义。

关键词:输油站;埋地管道;腐蚀检测;预防措施

输油管道工艺站场埋地管道由于深埋地下受土壤特性及地形沉降等外界因素的影响,加上防腐措施不到位,极易出现腐蚀、穿孔、泄漏等问题,进而引发安全生产和环境污染事故。本文根据某输油站埋地管道检测结果分析了站场埋地管道腐蚀原因,提出针对性地整改和预防措施。

1 埋地管道情况

该输油站为成品油管道和原油管道的合建站,其中成品油管道于2002年投产运行,干线管道规格分别有Φ508 mm×8.7 mm、Φ457.2 mm×11.9 mm、Φ304.8 mm×4.4 mm三种,材质均为X60;防腐层材料均为防锈油漆、无保温层。排污管道规格分别有Φ76. 2 mm×4.8 mm、Φ50.0 mm×4.8 mm两种,材质均为20#;防腐层材料均为防锈油漆、无保温层。原油管道于2013年投产运行,干线管道规格分别有Φ610 mm×15.9 mm、Φ508 mm×15.9 mm、Φ323.9 mm×15.9 mm三种,材质均为L450;防腐(保温)层均为聚氨酯泡沫保温层+沥青涂层。排污管道规格分别有Φ114.3 mm×8.0 mm、Φ60.3 mm×5.0 mm两种,材质均为L245;防腐(保温)层均为防锈油漆+硅酸岩棉保温层。站场均无阴极保护设施,埋地管道均无加热设施。

2 埋地管道检测

2.1 检测方法

此次检测采用了宏观检验、壁厚测定、磁粉检测 、超声检测 、超声相控阵检测 、硬度检测、超声导波检测 、超声C扫描检测、防腐层开挖直接检测等多种方法。其中超声导波检测主要用于管段缺陷普检和筛查,超声测厚主要用于超声导波无法覆盖的管段位置以及缺陷判定后的验证和定量测量,磁粉探伤及超声波探伤主要用于焊缝检测,防腐层开挖直接检测主要用来验证上述方法检测结果,需覆盖全部管道类型。

2.2 检测结果

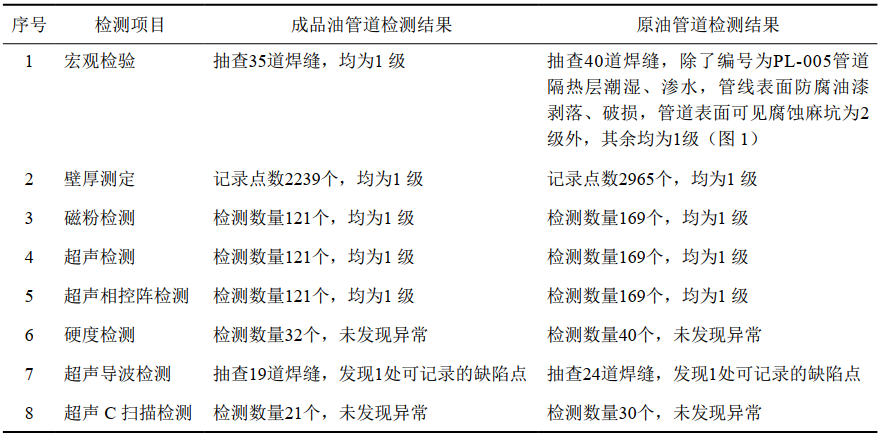

(1)成品油管道和原油管道检测结果(表 1)。

表 1 输油站埋地管道检测结果

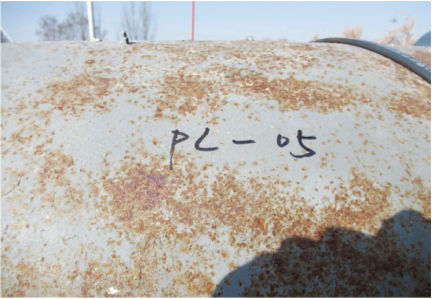

图 1 原油管道宏观检验腐蚀情况

(2)开挖直接检测结果。

成品油管道:开挖探坑5处,检测管段13段,除了超声导波发现的缺陷点外其余管体均未见明显腐蚀。

缺陷点情况:管道规格为Φ76.2 mm×4.8 mm,开挖后发现管道外防腐层几乎全部脱落,管体存在不同程度的外腐蚀;使用电火花检漏仪对防腐层进行漏点检测,检测电压15 kV,发现多处防腐层破损;人工对管体防腐层打磨后目视检测发现管体存在大量腐蚀坑,最大腐蚀坑最深为1.30 mm,剩余壁厚不达标,需要更换;开挖检测结果与超声导波检测结果相符合(图 2)。

图 2 成品油管道开挖检测现场

原油管道:开挖探坑8处,检测管段16段,除超声导波发现的缺陷点外其余管体均未见明显腐蚀。

缺陷点情况:管道规格为Φ323.9 mm×15.9 mm,开挖后拆除保温层发现管道外防腐层大面积脱落(长度约4 m),管体存在不同程度的外腐蚀;使用电火花检漏仪对防腐层进行漏点检测,检测电压15 kV,发现防腐层破损;人工对管体防腐层打磨后目视检测发现管体弯头处存在腐蚀坑,最大腐蚀坑最深为1.16 mm,剩余壁厚达标可以继续使用。开挖检测结果与超声导波检测结果相符合(图 3)。

图 3 原油管道开挖检测现场

3 腐蚀原因及治理措施

3.1 腐蚀原因

上述两个缺陷点产生的原因主要是管道无防腐层、防腐方式及保温方式选择不当造成局部破损,外加无阴极保护设施进而产生大气腐蚀(无保温层)、保温层下腐蚀、土壤腐蚀、杂散电流腐蚀等外部腐蚀减薄。

3.2 治理措施

检测结束后,对缺陷点1和缺陷点2采取人工打磨除锈,缺陷点3换管后均加装黏弹体防腐胶带+铝箔胶黏带防腐。据此举一反三,对该站场所有埋地管道均加装了黏弹体防腐胶带+铝箔胶黏带,并额外加装了阴极保护设施。相较于三层PE、5油3布等防腐技术,黏弹体防腐胶带+铝箔胶黏带技术具有操作简单、对现场施工要求低等特点,具备液体特性,在受到损坏时具有一定程度自愈合能力,在站场管道和设施等防腐中应用广泛[1]。国内青海油田仙翼输气管道、西气东输二线站场管道都有用黏弹体进行修复的实例[2-3]。

4 预防措施

4.1 运行阶段

(1)防腐措施。发现埋地管道防腐层破损后要及时采取合理措施进行治理。多采用石油沥青防腐涂层、聚乙烯防腐层、聚乙烯胶黏带防腐层、聚氨酯泡沫防腐保温层和熔结环氧粉末涂层等[4]。防腐技术主要有三层PE、5油3布、黏弹体防腐胶带+铝箔胶黏带等三种,综合考虑与金属黏接性、绝缘性能、防水性能、化学稳定性和经济实用、易修复、施工简单等因素,一般采用黏弹体防腐胶带+铝箔胶黏带技术。

(2)管理措施。①建立健全特种设备安全技术档案并及时更新完善;②严格按照TSG D7005―2018《压力管道定期检验规则―工业管道》要求开展埋地管道腐蚀检测及修复工作;③安装可视化标识标牌标明埋地管道的位置和走向并定期维护;④在入地管道处埋设检测孔,检测孔直达管道底部,每个月进行一次油气浓度检测并做好记录;⑤做好阴极保护设备设施的维护保养及故障排查检修;⑥加强运行参数监控确保设备的运行压力与工艺要求及安全整定压力相匹配;⑦定期开展安全附件及仪表校验确保在校验有效期内使用;⑧原油管道应加强对输送介质的含水量数据等取样分析工作,及时监控和掌握站场设备和管线的腐蚀情况;⑨发现埋地管道出现防腐层失效、腐蚀等缺陷后及时采取合理的治理措施。

4.2 设计建设阶段

站内管道尽量选择架空敷设及地面敷设,如无条件实现,建议采取管沟敷设,以方便开展管道检修及维护。采用涂层外加阴极保护联合使用是最为经济有效的防腐控制措施[5]。在管道进入地面处最好设置厚度约150 mm的铝箔,以减少管道受到土壤侵蚀及紫外线影响。埋地管道最好不加装保温设施。要加强施工质量管理,经各方联合检查签字确认后方可填埋管道,一旦发现防腐层破损要及时采取有效的修复措施。

5 结语

埋地管道选择恰当的防腐材料并严格控制防腐施工质量,会大大延长防腐层使用寿命。限于技术局限、设计及施工管理不当、运行管理不完善等原因,目前站场埋地管道还存在防腐方式简陋甚至无防腐措施、阴极保护措施欠缺、技术资料缺失等问题,存在较大的安全风险,需要从管道设计、施工、运行、维护的全生命周期全面加强管理。

参考文献:

[1]张玉志,邵建,陈洪源,等.国内外管道外防腐层应用现状与发展趋势[J].油气储运,2011,30(11):845-847.

[2]李文华.粘弹体防腐胶带、铝热焊技术在青海油田仙翼输气管线水淹段测试桩恢复与防腐层修复中应用[J].科技创新导报,2009(26):17-19.

[3]袁春,李建忠,王颖,等.粘弹体防腐材料研制及其应用[J].油气储运,2012,31(11):837-840.

[4]张亚楠.石油埋地管道的腐蚀问题及防范[J].云南化工,2020,47(11):155-157.

[5]郭登科.长输管道工艺站场埋地管线腐蚀原因及防护途径[J].全面腐蚀控制,2020,34(11):52-53.

作者简介:赵志涛,1987年生,本科,工程师,西南管道兰州输油气分公司临洮作业区副经理,现主要从事长输管道生产运行及安全管理工作。联系方式:18189699971,715557742@qq.com。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号