天然气管网输差分析与控制措施

来源:《管道保护》2022年第2期 作者:刘金 时间:2022-4-15 阅读:

刘金

国家管网集团广东省管网有限公司

摘要:天然气管网输差控制水平直接反映管道的运行状态及管道安全管理能力,输差控制是管输企业生产运营管理的重要环节。介绍了输差的概念,分析了输差产生的原因,据此提出降低输差率的控制措施,为改进天然气管网输差问题提供参考。

关键词:天然气管网;输差分析;输差控制措施;超声波流量计

输差是指在一定时间内流体介质在输送过程中输出贸易计量值与输入贸易计量值的差值,主要分为单点输差和系统输差,是管输企业气量盈亏的直观体现。

单点输差为某一个交接计量点的输差,即某个计量点在同一时间段中的计量差值,是天然气输送最常见的一种输差统计形式[1]。系统输差是整个天然气管网的输差,综合考虑了接气计量、输气计量、管网储气变化量、生活和生产用气量、空气量、损耗量等。科学分析输差产生原因并采取有效措施降低输差率,对提高管输企业经济效益有重要的作用。

1 系统输差的计算

在相同时间段内,不考虑其他因素,单一条件下系统输差ΔQ的计算公式为:

ΔQ=(Q1+Q3+Q4+Q5+V2)-(Q2+V1)= Q1-Q2+Q3+Q4+Q5+ΔV (1)

式中Q1为总输气量;Q2为总进气量;Q3为总生活和生产用气量;Q4为总放空气量;Q5为管道损耗量;V1为计量开始点的储气量;V2为计量结束点的储气量;ΔV 为管网储气变化量(后面已列出计算公式);计量单位均为m3。

正常情况下,Q1和Q2均采用日常交接并签单确认的计量数据,即Q2为上游给管输企业的计量凭证,Q1为管输企业给下游的计量凭证。Q3、Q4、Q5相对数值太小暂忽略不计,通过式(1)可以粗略计算每日输差,然后以一周或一月为周期进行数据对比,分析输差的变化规律,以便于找出引起输差变化的根源并采取相应控制措施。

2 输差原因分析

2.1 计量器具误差

天然气计量器具种类较多,主要包括计量时的温度变送器、压力变送器、流量计和色谱分析仪等。由于计量仪表都存在一定的偏差,接输气计量点越多,偏差不断累积则计量误差越大,导致系统输差出现较大偏差。

(1)计量设备选型不合理。初期对下游用户的提气能力估计不足,计量设备选型不合理,导致计量偏差。如广东省管网公司去电厂的流量计选用量程较大,当电厂仅锅炉用小流量(瞬时流量以几百方每小时计)时则流量计计量不准确,需要以下游计量为准或进行估算。

(2)安装距离不满足要求。超声波流量计没有选择合适的安装位置,其上下游直管段长度不满足要求将造成计量差异。

(3)脏污杂质堆积影响。随着流量计使用时间增长,脏污杂质在管道内和超声波探头上慢慢堆积,会影响超声波流量计的计量精度:①流量计表体的有效内径变小,计量结果偏大;②超声波探头表面堆积较多脏污杂质,减少了超声波传输长度使传播时间变短,导致计量结果偏大(经腐蚀清洗后流量计的内径增大,又会造成计量结果偏小);③上游直管段的表面和表体内壁粗糙度变化使流速分布发生变化,影响计量结果的准确性。有研究表明,脏污杂质的堆积对直径较小的超声波流量计影响更大。

(4)压力和温度变送器的影响。温度和压力是否测量准确直接影响天然气计量精度。实验表明,温度或压力测量偏差可使标准参比条件下天然气体积误差高达±0.5%。

2.2 储气变化量误差

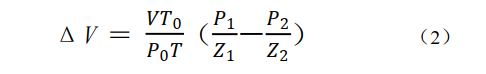

管网储气变化量ΔV与管网管段总容积、天然气温度、压力和压缩因子有关系,其关系式为:

V为管网计量管段总容积,m3;T0取293.15, K;P0取0.101325, MPa;T为气体平均温度,K;P1为起始点管道内气体平均压力(绝),MPa;P2为终止点管道内气体平均压力(绝),MPa;Z1、Z2为对应P1、P2时的气体压缩因子。

(1)气体平均温度T计量误差。不能选取气体静态点的温度,因为该点温度受外界影响较大,而应选取动态点的温度(即天然气流动时的温度),且需取管网同一时间点的温度。

(2)气体平均压力P1、P2计量误差。读取压力值时应保证压力仪表运行正常。

(3)气体压缩因子Z1、Z2计算误差。一般根据美国加利福尼亚天然气协会经验公式计算。在其他条件不变的情况下,压力越大压缩因子越小。压缩因子计算精度对输差计算结果影响较大。

2.3 管理因素

(1)人为原因。未能及时发现管道系统泄漏和仪表故障,巡检验漏不仔细以及发现问题后未及时整改,计算输差时粗心大意。

(2)管线原因。施工安装质量不达标造成阀门、仪表管阀件、管道焊接处等泄漏,因腐蚀穿孔导致泄漏等。

(3)计量器具。未能按规定对计量器具开展定期检验和维保。

3 输差的控制措施

3.1 改进计量管理

(1)设计阶段的计量管理。优化输气工艺设计及计量设备选型。对用户当前和未来提气能力要充分掌握和预判,设计合适的输气压力、计量管径等,温度变送器、压力变送器尽量选用高精度仪表以保证准确计量。

(2)施工阶段的计量管理。公司目前所用计量设施均为撬装设备,预制时超声波流量计所在位置距上游直管段必须大于10倍管径以上,下游直管段必须大于5倍管径以上,以保证天然气的流态达到仪表精度要求。安装过程中应做好预留管口的封堵,防止灰尘进入,通过控制焊接工艺和清理管道内焊渣等措施,避免杂质污染流量计探头。

(3)运行阶段的计量管理。①定期检定流量计、温度变送器、压力变送器等关键仪表,加强日常维护保养,对流量计算机出现报警等异常情况及时上报计量工程师处理;②加装比对计量设施,对上下游计量进行比对。当发现上游表具计量偏差较大时,应及时要求上游气源单位出具表具检验年度报告。同时在分输站下游设置比对计量设施,以便及时发现输差;③定期对计量支路进行切换,切换前先进行计量比对,切换后密切关注系统输差的变化。

3.2 加强运行管理

采用数据监控与采集系统(SCADA系统)加强管线输差的实时监控,实现对所有站场及阀室的生产数据实时采集、对管线运行参数的自动采集及控制。若压力、温度、气体检测、流量等参数出现异常,系统自动报警,可及时发现泄漏异常并触发管道截断隔离功能,减少泄漏损耗。加强管道内检测工作,确保管道完整性以防泄漏。落实站场和管线巡检制度,杜绝管道损坏泄漏。最大程度减少放空损耗。严格考核制度,设置奖惩措施,提高员工参与输差控制的积极性,及时发现并处理漏点。

3.3 签订代输协议

拟与上游气源单位签订协议,当接气点上游计量大于管网公司计量1%时,以管网公司计量为准,以防止计量不准导致输差过大。通过合同手段尽量避免总进气量Q2超过合理范围,可控制气量亏损提高公司经济效益。

3.4 应用创新计量技术

天然气计量交接主要通过体积计量交接、质量计量交接、热值计量交接三种方式。相比而言热值计量是更为科学和公平的计量方式,目前西欧和北美已普遍应用,成为当今天然气计量技术的发展方向[2]。而国内大多仍采用体积计量交接,应加快计量技术的创新应用,将热值计量作为今后发展方向。

4 结束语

输差是天然气管输企业重要的生产指标之一,也是企业气量盈亏的重要影响因素。改进和规范计量管理,加强生产运行管理,杜绝跑冒滴漏,有效控制输差,进而提高企业运营管理水平。目前,通过与上游单位签订代输协议来控制亏损实际操作存在一定困难,而热值计量推广应用还有很长的路要走。

参考文献:

[1]邱正阳,梁平,徐春碧.天然气输差问题及其解决方法[J].油气储运,2006(07):60-62+16.

[2]张书丽,尤永建.天然气输差的产生原因及降低途径[J].天然气与石油,2005(03):20-22.

作者简介:刘金,1986年生,本科学历,中级工程师,在国家管网集团广东省管网有限公司担任调度工程师,主要从事天然气长输管道生产运行调度方面的工作。联系方式:13928854591,ljbox163@163.com。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号