基于输气管道应变检测结果消减风险案例

来源:《管道保护》2022年第2期 作者:索富强 时间:2022-4-15 阅读:

背景

某高原输气管道2001年建成投产。管道运营商委托中油管道检测技术有限责任公司(以下简称中油检测)先后两次对管道实施了内检测,通过内检测数据比对分析,发现途经冻土区域4公里管段出现新的变形点且原有变形点有增长趋势。需要查找管道变形部位,分析变形原因,及时消除安全隐患,并提出相应对策。

做法

(1)检测。中油检测采用内检测与惯性测量组合技术,将高精度惯性测量单元(Inertia Measurement Unit,IMU)搭载于内检测设备实现管道缺陷信息和管道中心线三维地理坐标同时采集,并基于IMU数据进一步识别和定位管道弯曲变形缺陷。依据两次内检测IMU弯曲变形检测数据发现有5处变形点,其中4处新增变形、1处深度增加变形。

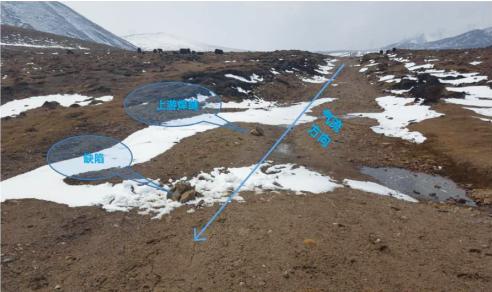

(2)定位。借助RTK静态测量精确定位管道弯曲缺陷点坐标(图 1),管道埋深1.8 m,位于3800 m高海拔牧区,土壤为冻土层,地表有砂石。

图 1 缺陷点上游焊缝及缺陷点定位示意图

(3)开挖验证。对1处深度增加变形进行开挖,经观察分析,管道外防腐层完好,与管体黏接正常。2:55到8:45时钟位置发现管体凸起,高度25 mm,长度130 mm,宽度1020 mm。结合内检测数据对比分析,判定缺陷是由冻土层导致应力集中形成的褶皱(图 2),最大弯曲应变为0.403%,为不可接受缺陷。

图 2 应力集中形成的褶皱缺陷

启示

地处冻土层的管道,在长期运行的过程中由于管-土相互作用,冻土融化时会使管道向下挠曲,冻土冻胀时又可能使局部管道上拱,当管道应力应变超过极限状态将导致管道失效。精确定位管道应力应变集中位置,及时消除管道安全风险具有重要意义。本案例根据检测验证结果对不可接受缺陷采用了换管修复方式,消除了安全隐患,对其他缺陷给予了重点关注和监测。

管道内检测器加载惯性测绘单元(IMU)可以在管道正常运行状态下测绘管道三维坐标,结合高精度参考点GPS坐标加以修正,能够精确描绘管道中心线走向图。以高精度中心线坐标参数能有效识别管道变形和管道位移,评估管道曲率及与曲率变化相关的弯曲应变,极大地方便了管道业主开挖定位缺陷点及制定维修方案,提高维修效率和安全管理能力。

(撰稿人:中油管道检测技术有限责任公司索富强)

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号