油气管道干气密封常见故障原因分析及应对措施

来源:《管道保护》2022年第3期 作者:刘春元 时间:2022-5-27 阅读:

刘春元

西部管道甘肃输油气分公司武威维抢修队

摘要:根据西部管道公司所辖西气东输一、二、三线输气站场离心压缩机干气密封结构形式、工作原理,系统梳理现场运行过程中出现的动静环磨损、密封表面脏污及卡滞等常见故障,研究分析造成干气密封失效的人为操作、密封本体修复质量和管道运行工况等主要因素。针对故障原因从工艺操作与工况分析、维检修作业、技术改造和运行管理几个方面制定应对措施,有力保障机组安全平稳运行。

关键词:离心压缩机;干气密封;故障原因;应对措施

干气密封是一种新型的非接触式轴封,与普通接触式机械密封相比,省去了密封油系统及用于驱动密封油系统运转的附加功率负荷,具有密封气体泄漏量小,维护费用低,经济实用性好以及密封驱动功率消耗小,密封寿命长,运行可靠平稳,操作维护简单等优点,因此在输气站场离心压缩机机组上广泛使用。而作为离心压缩机的核心部件,它的可靠性直接关系着压缩机组能否安全高效运行。所以,深入开展干气密封常见故障原因分析,制定行之有效的应对措施尤为重要。

1 干气密封故障统计

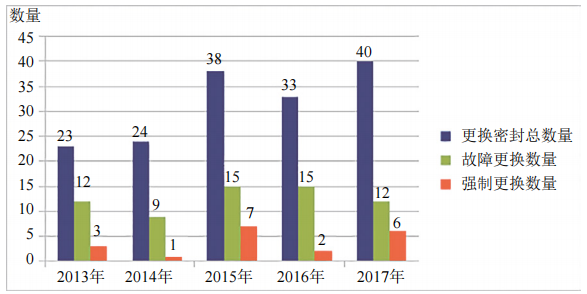

根据分公司各输气站场离心压缩机机组运行情况,对2013—2017年干气密封更换总数量、故障更换数量及强制更换数量进行了统计(图 1 )。

图 1 2013—2017年分公司干气密封更换数量统计

从图 1可以看出,连续5年干气密封更换总量158套,其中故障更换或强制更换82套。故障更换和强制更换数量从2015起呈增长趋势,故障更换数量增加明显。

除去离心压缩机组定期维护进行的强制更换密封,初步分析造成干气密封故障更换数量增加的原因主要在于2015年西二、三线联合运行,随着下游用气量增长,导致压缩机输量、机组开机数量增多,加上西三线管道清洁度不足等因素,致使干气密封故障次数有所增加。

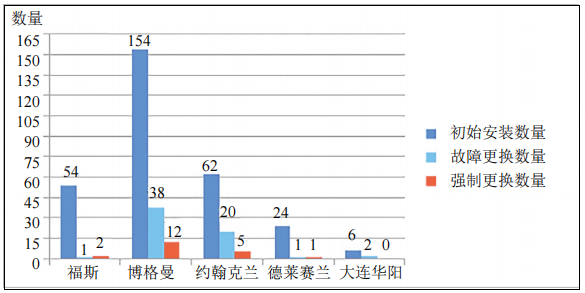

如针对西二、三线永昌和古浪站联合运行多重因素造成的干气密封故障问题,统计了各站场不同厂家的干气密封故障更换数量或强制更换数量,与初始安装数量进行了对比,结果如图 2所示。

图 2 各厂家干气密封更换数量对比

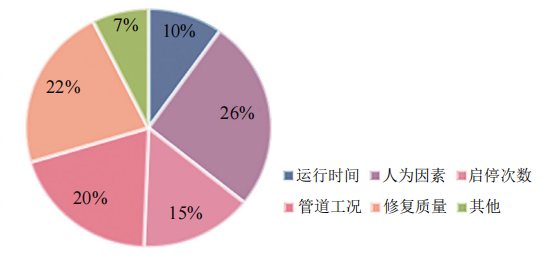

重点对导致故障更换和强制更换的82套干气密封故障因素进行梳理分析,统计各故障因素的故障频次,结果如图 3所示。

图 3 干气密封故障因素占比

从图 3可以看出,人为操作因素、密封修复质量、管道工况、启停次数是密封故障的主要因素,合计占比为83%,其次是离心压缩机组运行时间和其他因素占17%。

针对以上故障因素,总结造成干气密封失效的主要故障形式,通过故障形式分析故障原因,制定应对措施。在实施故障应对措施基础上,提出了检修安装作业和站场操作运行两方面的管理提升措施,进一步降低干气密封在运行和检修过程中发生故障,提高其密封可靠性。

2 干气密封故障原因分析

(1)故障形式。①检修或返厂修复过程中装配不当;②设计缺陷、运行工况和人员操作不当造成的平衡直径处磨损,辅助密封卡滞;③动环表面脏污;④动环磨损、静环磨损及背面防转销处崩脱;⑤压缩机辅助密封泄漏;⑥检修过程中为了方便其他附属设备安装人为盘车操作压缩机长时间反转造成动静环密封槽磨损或划伤,运行时密封失效。

(2)原因分析。①密封气带液、密封气质量差。密封气经调压阀降压后出现节流制冷效应,易使密封气带液,破坏干气密封动、静环表面的刚性气膜,加速密封面的磨损;②一方面是仪表故障,主要是密封气撬座、密封气加热器等仪表故障或误报警,未得到及时处理或检查。另一方面是仪表管路堵塞或泄漏;③机组喘振,易引起动静环间气膜的不稳定,导致干气密封动静环发生接触磨损;④工艺操作不当,隔离气投运不及时,仪表风系统压力低、气质差,润滑油回油管路不畅,供油压力高,仪表风气启停逻辑错误。加上辅助密封磨损、间隙过大或安装不当损伤,在机组运行时润滑油气进入干气密封,造成密封失效;⑤按照离心压缩机组切机流程和机组备用状态管理要求,在停机保压和机组启机工作进行时,未打开压缩机进口加载阀以平衡机组内压力,致使弹簧受力不均或弹簧弹力失效,气膜形成不均衡,导致动静环偏磨。加上密封气压力不足,密封开启力不够,机组再启动,动静环未完全脱离时在摩擦力的作用下导致静环反转损伤,造成定位销崩脱;⑥作业人员操作不当、机组运行工况变化以及密封本体设计缺陷等诸多因素的作用下,机组长期运行,干气密封平衡直径处磨损,导致辅助密封卡滞;⑦维检修不当造成密封故障。拆卸干气密封管道时端口未及时防护导致杂物进入。或作业人员在检修作业过程中因操作不当,干气密封安装错误,密封旋转方向与压缩机主轴方向相反。在密封未开合的情况下对压缩机做旋转,造成螺旋槽磨损。

3 常见故障应对措施

(1)关注密封气水露点变化情况,合理设置干气密封加热器温度,保证干气密封节流后进入干气密封腔体内的温度大于同等压力下天然气水露点的温度20℃以上。

(2)定期检查更换干气密封过滤器滤芯,对过滤器排污。在检修期保证管道清洁、干燥一定要达标到位。

(3)定期对压力变送器进行排污和排凝,检测变送器接线紧固,无毛刺、漏铜、进水现象。检查仪表管路接头无泄漏,仪表阀门在工作位置。

(4)日常应加强对机组运行工况分析,及时调整机组运行状态。在手动调节机组转速时,应根据机组工作点位置,边观察边调整。在机组保养时应对防喘阀进行动作测试,确保防喘阀状态正常。

(5)设置仪表风压力低预报警值,定期对仪表风系统滤芯、管路、调压阀进行检查更换,对空压机勤排污。确保油压在正常范围值内,油泵和仪表风运行压力应联锁。隔离气在油泵停用约30分钟后方可关闭,防止残存油雾污染密封。经常性的打开干气密封冷凝排污阀进行排污,对机组带压备用时主密封气不能中断,应打开入口加载阀或从机组泄压口泄压的方式来平衡机组压力。

(6)检修时对拆卸下的管道及时进行封堵,安装之前应对管道整体吹扫,端面采用酒精清洗后再安装。对于单向槽形干气密封拆卸要注意新更换干气密封的旋转方向和主轴旋转方向一致,避免将驱动端和非驱动端干气密封装反。

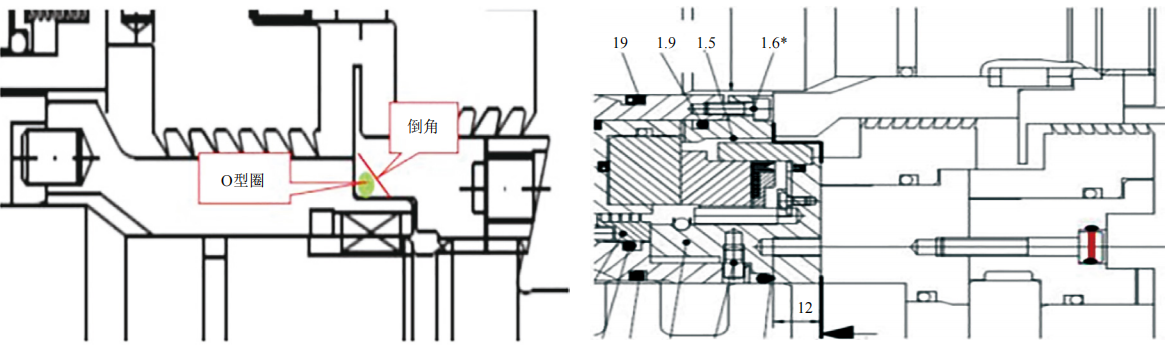

(7)结合密封失效情况和密封装配结构形式,对干气密封螺母与连接轴套之间进行了改进,新增加一道O型圈密封,以增强其密封效果,有效防止隔离密封的密封性下降对干气密封的影响,如图 4所示。

图 4 密封圈安装示意图

4 管理提升措施

(1)检修及安装作业方面。①检修过程中严格执行现场标准化管理要求,拆卸附属管道时及时对各管路端口进行封堵,细化检修作业卡,回装过程中使用仪表风对管路进行吹扫。安装前,仔细清理密封腔体和排污通道;②新干气密封安装时确保旋转方向安装正确,安装时做好干气密封动静环定位销标记,安装后与轴上标记一致,同时认真复核尺寸,确保密封安装到位;③安装和拆卸密封过程中确保密封端面垂直于转子,可以有效避免密封卡在转子上。安装和拆卸密封过程中固定转子,否则密封可能无法安装到位;④润滑脂应涂得很薄,过量的润滑脂会污染密封。安装和拆卸密封过程如遇到阻力,立即停止,检查原因。密封必须有效地锁定在轴上,所有锁紧装置必须完全上紧;⑤密封安装到位后,避免转子的过度位移,防止导致密封损坏。密封安装到位后,手动盘车并检查轴蹿量。

(2)站场操作运行方面。①密切监控干气密封控制系统报警值,通过一级泄漏高报、高高报,判断一级干气密封的状态,通过低报和低低报,判断二级干气密封的状态;②启动压缩机前,投用隔离气正常后,方可允许启动润滑油泵;压缩机停机后,轴承回油温度降至45℃以下,方可停止润滑油泵;③监视和调整密封气温度、过滤器压差及一级排放的压力、压差、流量等工艺参数,应满足运行规程要求;④检查干气密封系统过滤装置、管件连接处无泄漏,备用过滤器处于良好状态;⑤根据干气密封运行情况,采取合适的方式对密封腔体排污;⑥压缩机停机再启动,充压时若干气密封泄漏量超标,对机组泄压后在驱动端或非驱动端宜首先采用窜轴方式,改善静环对动环的补偿性,使干气密封恢复正常。若无改善考虑更换干气密封。

5 结语

随着我国油气管网的加速建设,离心压缩机组在天然气管道的应用越来越广泛,干气密封的完好是确保压缩机组安全平稳运行的必要条件。下一步,我们将持续对影响压缩机安全平稳运行的各种故障因素进行深入研究总结,逐步形成一套完备的管理体系,为今后顺利开展干气密封故障处理提供技术保障,为公司压缩机组稳定运行提供坚实基础。

作者简介:刘春元,1987年生,本科,工程师,现从事管道设备维检修工作。联系方式:15214116213 ,liucy@pipechina.com.cn。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号