基于完整性评价的管道环氧涂层失效分析

来源:《管道保护》2022年第3期 作者:李宏霞 周尧 王京京 侯利涛 张宇 白新刚 时间:2022-6-9 阅读:

李宏霞 周尧 王京京 侯利涛 张宇 白新刚

西部管道独山子输油气分公司

摘要:某成品油管道由于建设期施工质量问题,环氧粉末外防腐层出现大面积剥离,管道腐蚀风险较高。通过开展管道外腐蚀直接评价、漏磁内检测,排查管道腐蚀情况较严重的重点管段,分析腐蚀原因。通过防腐层大修、增加阴极保护恒电位仪等措施,减少阴极保护电流衰减,提升管道断电电位,降低管道腐蚀风险。

关键词:环氧粉末防腐层;内检测;外检测;管道腐蚀;完整性评价

内检测作为完整性管理的重要组成部分,是管道安全运行管理的必要手段。本文针对某成品油管道环氧粉末防腐层发生大面积剥离现象,基于完整性评价漏磁内检测、外检测等数据进行腐蚀情况分析,排查管道发生腐蚀的重点管段,以采取有效措施,降低管体腐蚀风险。

1 管道腐蚀概况

某成品油管道于2004年投产,全长228 km,管材为X60钢,管径426 mm,壁厚7.0 mm,外防腐层为熔结环氧粉末涂层(FBE),在里程4.8 km处首站油库及里程64 km处分别设置一座阴保站。在管道内检测开挖验证、本体修复及其他开挖项目实施过程中,发现环氧粉末涂层出现大面积剥离,管体表面发生锈蚀,存在不同程度的腐蚀坑,见图 1。环氧粉末涂层对施工工艺、施工环境等有较高要求,如出现管体喷砂打磨等表面处理不达标,环氧粉末双组分混合比例不合格,施工温度低于水露点等情况,容易造成防腐层质量不合格,给管道带来较高的腐蚀风险。

图 1 管体腐蚀情况实景图

2 防腐层检测分析

2.1 防腐层PCM检漏情况

使用PCM(交流电流衰减法)进行防腐层破损点检测,全线共检测出防腐层缺陷点2655处,平均11.6处/km,按照外防腐层缺陷点密度分级评价,防腐层等级为3级。首站油库-2#阀池的长度约22.28 km,防腐层破损点383处,平均17.2处/km,其中22处评价为重,321处为中、40处为轻。

2.2 防腐层性能分析

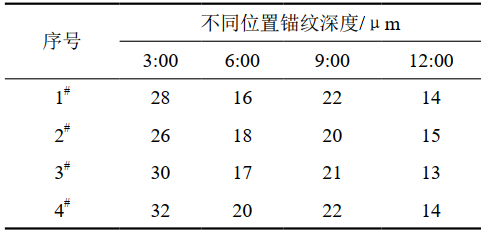

(1)表面处理情况分析。管道建设期,为提高防腐层的黏接力,在涂敷防腐材料前需对管体表面进行处理,根据SY/T 0315―2013《钢制管道熔结环氧粉末外涂层技术规范》相关要求,表面锚纹深度应在 40 μm~100 μm。去除剥离的防腐层,测量管体锚纹深度,检测结果如表 1所示。可见,锚纹深度不符合标准要求。

表 1 管体锚纹深度测试结果

固化温度是保持FBE涂层长效附着力的关键,低于标准温度下的固化不利于熔融态分子对底材的浸润。根据GB/T 39636―2020《钢制管道熔结环氧粉末外涂层技术规范》要求,玻璃化转变温度△Tg应大于最高使用温度以上40℃。选取7处FBE涂层材料进行热特性试验,结果如表 2所示。可见,材料玻璃化转变温度不符合标准要求。

表 2 环氧粉末玻璃化转变温度统计表

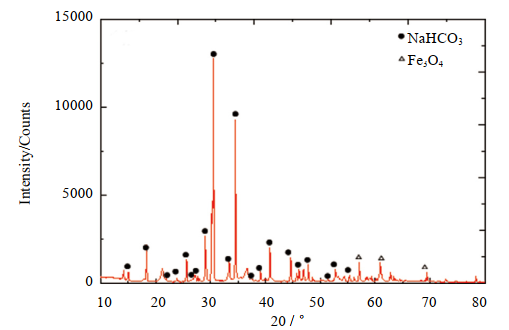

选取典型腐蚀产物样品,进行XRD检测,分析锈层中各成分含量情况,结果如图 2所示。

图 2 腐蚀产物XRD谱图

XRD结果表明主要腐蚀产物为NaHCO3和Fe3O4,因管道表面土壤为碱性土壤,测试现场土壤电阻率为570 Ω·m,pH值为10,土壤腐蚀性较弱,并非加速管道发生腐蚀的主要因素。

3 阴极保护效果分析

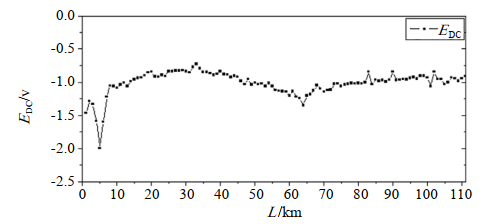

2014年该管道开展ECDA(外腐蚀直接评价)检测,CIPS(密间隔电位法)检测结果(图 3)显示,里程3 km~6.5 km管段断电电位负于﹣1200 mV(CSE),处于过保护状态;17 km~55 km管段及80 km~112 km的部分管段断电电位正于或接近﹣850 mV(CSE),无法达到阴极保护状态。通过测量全线管地电位发现,5#测试桩处首站油库阴保站出站电位为﹣1.998 V,33#测试桩处电位衰减为﹣0.730 V,表明管道阴极保护电流衰减严重。

图 3 成品油管道0~ 110 km电位曲线图

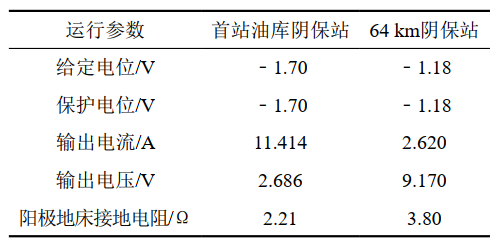

两座阴保站的恒电位仪运行参数如表 3所示。经测试,阴保站恒电位仪输出正常,阴极电缆、阳极电缆、参比电缆、零位接阴电缆完好,参比电极工作正常。首站油库阴保站恒电位仪输出电流已高达10.1 A,但距离该阴保站仅12 km的管道阴极保护电位仍然偏正。

表 3 2014年阴极保护系统运行参数统计表

通过对防腐层、阴极保护电位及恒电位仪输出情况进行梳理分析,靠近首站油库阴保站管段电位过保护,而远离阴保站管段电位欠保护。因此,靠近首站油库阴保站管段防腐层较差,破损点较多导致阴极保护电流流失严重是重要原因。

4 漏磁内检测结果分析

为掌握管道真实的腐蚀状况,2019年对该管线开展漏磁内检测,共发现管体金属损失9303处,大于20% wt金属损失共计163处,其中内部金属损失40处,外部金属损失123处。通过开挖验证,本次内检测精度及可信度均满足要求。

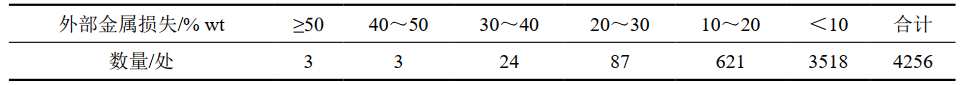

为排查全线管道外腐蚀风险重点管段,按照每20 km长度划分出11个管段,统计大于20% wt外部金属损失数量和比例。其中首站油库—20#测试桩管段大于20% wt金属损失数量远多于其他管段,占全线的84.6%。该管段腐蚀深度较大,超过50% wt外部金属损失有3处(表 4)。

表 4 首站油库—20#测试桩管道外部金属损失情况

通过上述分析可以看出,首站油库—20#测试桩管段外部金属损失数量多、腐蚀深度大,是外腐蚀风险的重点管段。

5 处置对策及效果分析

针对该外腐蚀风险重点管段,2016—2021年,对首站油库—27 km处管段采用无溶剂环氧涂料开展了防腐层大修。2017在里程32 km处新增一座阴保站,为管道提供阴极保护电流。

为评估防腐层大修和新增阴保站对阴保系统的影响,统计首站油库和64 km处两座阴保站阴保测试数据(表 5),与表 3防腐层大修前数据对比。

表 5 2022年阴极保护系统运行参数统计表

可以看出,32 km处阴保站恒电位仪投用后,首站油库及64 km阴保站恒电位仪输出明显下降,输出电流分别由10.1 A和3.80 A下降至2.686 A和2.62 A。新阴保站的投用降低了其他阴保站恒电位仪负荷,共同对管道实施阴极保护。另外,防腐层大修后提升了管道防腐层的完整性,有效减少了阴极保护电流衰减。

2019年,ECDA项目对管道断电电位进行了测量,其通断电电位趋势如图 4所示。结果表明,2014年ECDA检测时断电电位正于或接近﹣850 mV(CSE)的管段,在增设32 km处阴保站和防腐层大修后,其断电电位均满足负于﹣850 mV(CSE)准则要求,达到阴极保护目的。

图 4 管道通断电位趋势图

6 结论

(1)管道建设期管体表面处理问题造成锚纹深度不够,FBE涂层材料组分配比不合格造成玻璃化转变温度低于标准要求,是引起该管道防腐层剥离的主要原因。

(2)分析漏磁内检测发现的外部金属损失和PCM检测出的防腐层破损沿里程分布情况、管道阴极保护电位分布状况,能够判断管道腐蚀风险较高的重点管段。

(3)通过防腐层大修,提升管道防腐层的完整性,能够有效减少阴极保护电流衰减。在两座阴极保护站中间位置增设阴极保护站,能够降低其他极保护站恒电位仪负荷,提升管道断电电位,降低管道腐蚀风险。

作者简介:李宏霞,1987年生,工程师,2009年毕业于哈尔滨工业大学,主要从事管道完整性管理工作。联系方式:15109924795,lihx09@pipechina.com.cn。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号