在役管道不停输施工项目质量控制要点

来源:《管道保护》2022年第4期 作者:边远 李宝 时间:2022-8-16 阅读:

边远 李宝

中海福建天然气有限责任公司

摘要:在役管道不停输施工项目质量控制是保障管道安全运行的关键。简要介绍了不停输施工工艺及流程,从作业前、作业过程各环节、作业恢复几个方面详细分析了施工质量控制要点及注意事项,并对不停输施工管段运营管理提出建议,可为相关作业提供借鉴。

关键词:在役管道;不停输施工;动火连头;焊接;开孔封堵

管道开孔封堵技术在管道不停输施工中得到广泛应用,解决了大量无法停输情况下的管道维修、改造、迁改等施工难题。本文通过对不停输施工过程分析,总结施工项目各环节质量控制要点,以保障施工质量满足管道安全运行要求。

1 不停输施工工艺与流程

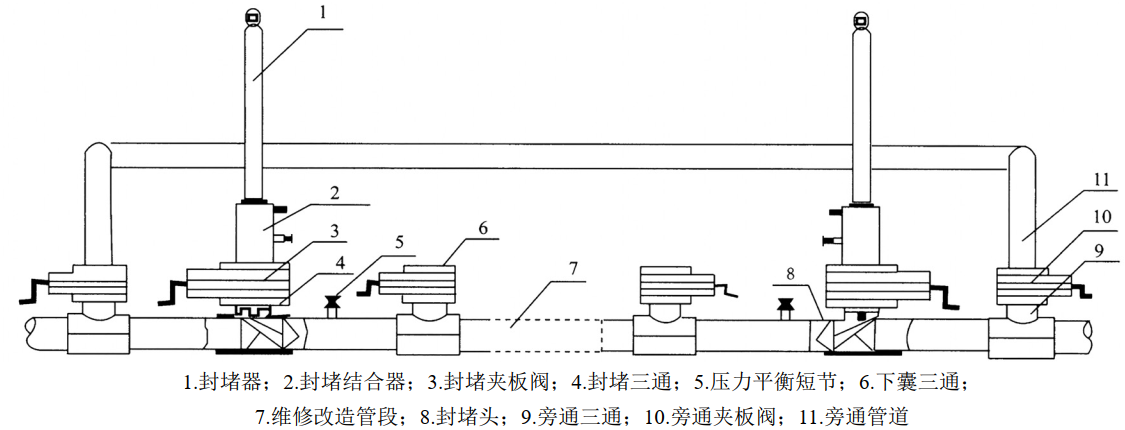

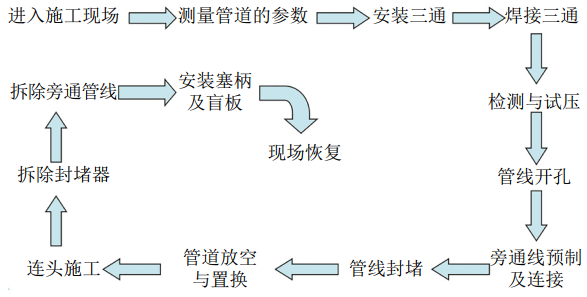

在役管道不停输状态下的施工通常采用封堵技术与设备,先将改造段两端分别用旁通管线接通输送介质,然后封堵主管线,清空隔离段介质,以进行主管线施工作业。待新管段恢复后,解除封堵,切换至新管段正常输送,最后将旁通管线拆除。现场管件机械密封、恢复。其施工工艺及施工流程分别如图 1、图 2所示。不停输施工主要执行标准GB/T 28055―2011《钢制管道带压封堵技术规范》、GB/T 31032―2014《钢制管道焊接及验收》、SY/T 6150―2017《钢制管道封堵技术规范 第1部分 塞式、筒式封堵》等。

图 1 管道不停输施工工艺示意图

图 2 管道不停输施工流程图

2 施工质量控制要点及注意事项

2.1 作业前控制要点

(1)现场踏勘。施工前对开孔封堵作业段的管道走向、埋深、高差、作业距离进行现场勘查。确认管道直焊缝位置不得位于管道正上方,以免影响开孔作业。充分测量管道倾斜角度以便带角度开孔封堵作业的数据测量计算以及操作控制。留足作业距离尤其是大口径管道施工时夹板阀的安装距离,避免与管道成角度安装使管道承受较大扭力。

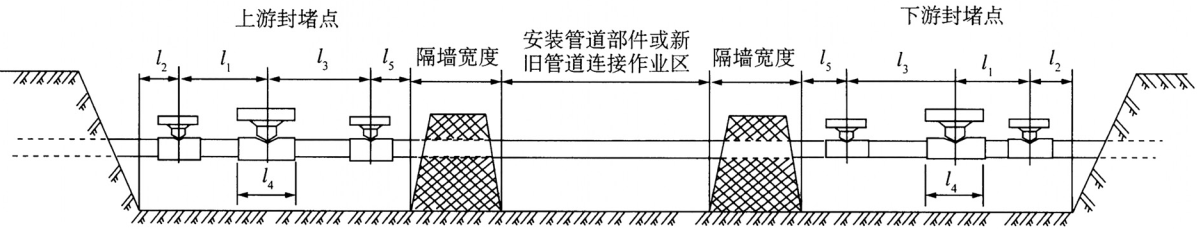

(2)作业坑验收。按照GB/T 28055―2011要求,动火坑与封堵坑之间需设置隔墙(图 3),保证动火作业在相对独立的空间内进行。

图 3 不停输施工作业坑示意图

(3)设备检查。要求所有阀门、连接器进行严密性试验检查其密封性,如夹板阀是管内介质与外部环境隔断的唯一阀门,其密封效果将直接影响作业安全。组装开孔机时注意检查开孔中心钻U型卡环的完整与灵活性,保证在开孔过程切掉的鞍形板顺利取出,防止掉入管道引发开孔事故。检查氮气瓶组、压力元件,保证作业过程严格按照操作规程进行氮气置换,避免压力监控不到位、置换不彻底而影响作业安全。

2.2 作业过程控制要点

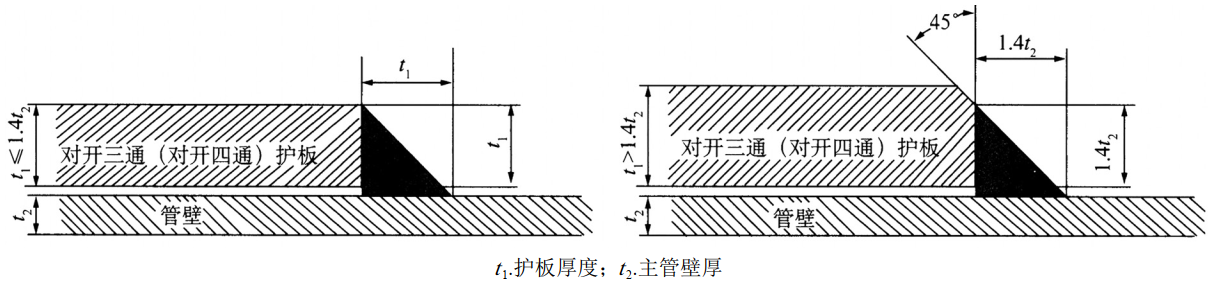

(1)三通焊接。严格按照GB/T 28055―2011要求定位三通安装间距,测量三通环焊缝位置的管道实际壁厚,结合标准给出的许焊压力计算公式再次计算确认焊接位置。焊接前必须进行焊接工艺交底,焊接过程严格执行焊接工艺规程,落实预热、多排多道、单层焊接厚度、回火/退火焊道等要求,保证焊接质量,预防焊接裂纹,减少应力集中。直焊缝焊接应加垫铁以保护管道不与电弧直接接触;两端加引护板并在焊接完成后切除,避免在三通本体上引弧和收弧,有利于减少缺陷产生。环焊缝焊接时严格按照SY/T 6150―2017和焊接工艺要求控制角焊缝的焊角尺寸(图 4),既要保证焊缝强度,同时还要尽量降低焊缝位置的应力集中。

图 4 环向角焊缝焊角尺寸图

三通焊接除按标准要求进行分层检测和24小时延迟检测外,还应根据现场情况进行48小时后的延迟裂纹检测。三通焊接完成后,整个开孔封堵过程中每个三通均需接地。

(2)开孔作业。检查中心钻、筒刀安装位置是否与管道中线垂直,测量和计算尺寸并记录。开孔联箱拆装前检查氮气置换和均压,开孔过程中通过设备操作规程和切削声音综合判断转速与进给量是否匹配,以保证开孔质量。开孔结束后第一时间检查鞍形板是否取出,进而检查中心钻、筒刀的磨损情况和鞍形板切割面的平整情况,以推断开孔过程是否平稳和管道切割面情况,掌握对下一步封堵作业中封堵皮碗或隔离囊的影响程度。

(3)旁通建立。按照SY/T 6150―1995要求,需要设计的旁通管线必须由具备相应资质的单位设计,设计文件归档,保证合规性。旁通管线的所有焊口均需进行无损检测,不得以临时管线为由进行抽检。无损检测合格后进行管道试压前对旁通管道的支撑固定进行检查,防止震动过大。旁通管道氮气置换达到标准要求后方可进入下一工序。

(4)封堵作业。封堵期间管道运行压力变化对封堵效果产生影响。打开平衡孔检查压力回升情况以确定封堵是否成功,此环节需施工各方共同见证。确定封堵成功后平衡孔应处于敞开状态,保证封堵头与隔离囊之间不憋压。需要注意的是,封堵皮碗随着封堵时间的持续,效果会有明显减弱趋势,因此封堵完成后应尽快完成动火连头作业。

(5)动火连头作业。断管作业前,对管段进行氮气置换、放空,断管过程中应持续注氮保护,防止天然气置换不彻底带来作业风险。第一道口应采用机械断管的方式进行,断管作业时操作人员站位要正确,防止被管道断开时瞬间的应力释放造成伤害。新管段或管件在现场安装前需进行试压。连头管道组对焊接时严格按照既定的焊接工艺进行作业,保证组对无应力、焊前有预热、过程不中断以及焊后100%射线和超声检测,必要时进行24小时后的延迟检测。

(6)下塞柄与安装盲板。将开孔时取下的鞍形板经过修边以后与塞柄焊接,回装至管道上,以保证后期管道内检测时顺利通球。下塞柄时要确保压力稳定,以防压力不稳可能会造成塞柄错位无法有效锁紧,达不到密封效果。塞柄锁紧后拆除联箱,需施工各方对密封效果进行确认后,再安装盲法兰,安装完毕后需再次进行检漏。

2.3 作业恢复注意事项

(1)检查验证管道和三通、短接等异形件的防腐质量是否达到标准要求。

(2)主管道恢复正常运行拆除旁通管线时须严格管控涉及到的吊装、动火作业,避免损坏运行管道。

(3)作业坑回填前,应结合现场土质情况设置管道支撑位置,需充分考虑地层沉降对管道的影响。

(4)准确设定管道标示桩,为后期巡检和内检测等提供位置依据。

3 管道运营单位需关注的事项

(1)施工记录。施工过程记录、位置记录等信息移交接收时务必完整并存档备查,作为管道完整性管理的基础数据资料为管道检测数据对齐提供参考依据。

(2)密封和防腐检查。一处管道迁改至少有6个三通留在主管道上参与运行,且均为机械密封,设备进场和安装之前需对塞柄密封圈、三通卡环、法兰结合面等密封部位进行严格检查,避免恢复生产后发生天然气渗漏。同时对三通等易发生腐蚀位置,设计审查时应关注防腐方式,施工恢复时严把防腐质量。

(3)施工段监控。开孔封堵管段是应力比较集中的区域,在管道运行期间应加强监控。处于自然灾害频发区域施工管段,恢复时应采取必要的管道保护措施。同时关注因道路、楼房建设导致地下管道长期不均衡受力而出现管道屈曲变形问题。

(4)关注重点位置。检查管道开孔处鞍形板安装位置,避免管道内检测通球时出现卡球问题。

(5)三通再利用。目前,国内外暂无开孔封堵设备及配套材料的统一制造标准,各品牌制造的设备、三通、塞柄等互不通用,如果要再利用留在管道上的三通,应提前做好必要的应对措施。

(6)监测验证。管道不停输开孔封堵作业期间,管道局部不均衡受力是否对管道强度产生影响,需通过具体的试验或监测数据进行验证。

4 结语

在役管道不停输施工项目的质量控制,贯穿于项目的全过程,需要施工单位的周密部署,每一个工序都应作为关键工序进行管控,同时也需要管道运营单位的持续监测,定期开挖检查,确保管道安全平稳运行。

作者简介:边远,1986年生,本科,中级工程师,主要从事工程建设和天然气管道设施维抢修管理工作。联系方式:0594-5687855,1064845737qq.com。

通讯作者:李宝,1988年生,机械工程师/中级注册安全工程师,现主要从事油气管道维抢修和工程技术工作。联系方式:18030321579,785504985@qq.com。

上篇:

下篇:

甘公网安备 62010202003034号

甘公网安备 62010202003034号